Im Kern bietet die Vakuumwärmebehandlung überlegene Materialergebnisse, indem sie die Verarbeitungsbedingungen grundlegend verändert. Anstatt atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf zu bekämpfen, werden diese vollständig entfernt, was zu einer beispiellosen Kontrolle über die endgültigen Eigenschaften und die Oberflächengüte eines Bauteils führt.

Der Hauptvorteil der Vakuumwärmebehandlung ist nicht nur eine Eigenschaft, sondern eine Kaskade von Vorteilen, die aus einem einzigen Prinzip resultieren: Durch die Entfernung der Atmosphäre eliminieren Sie unerwünschte chemische Reaktionen, was zu reineren Materialien, saubereren Oberflächen und vorhersagbareren Ergebnissen führt.

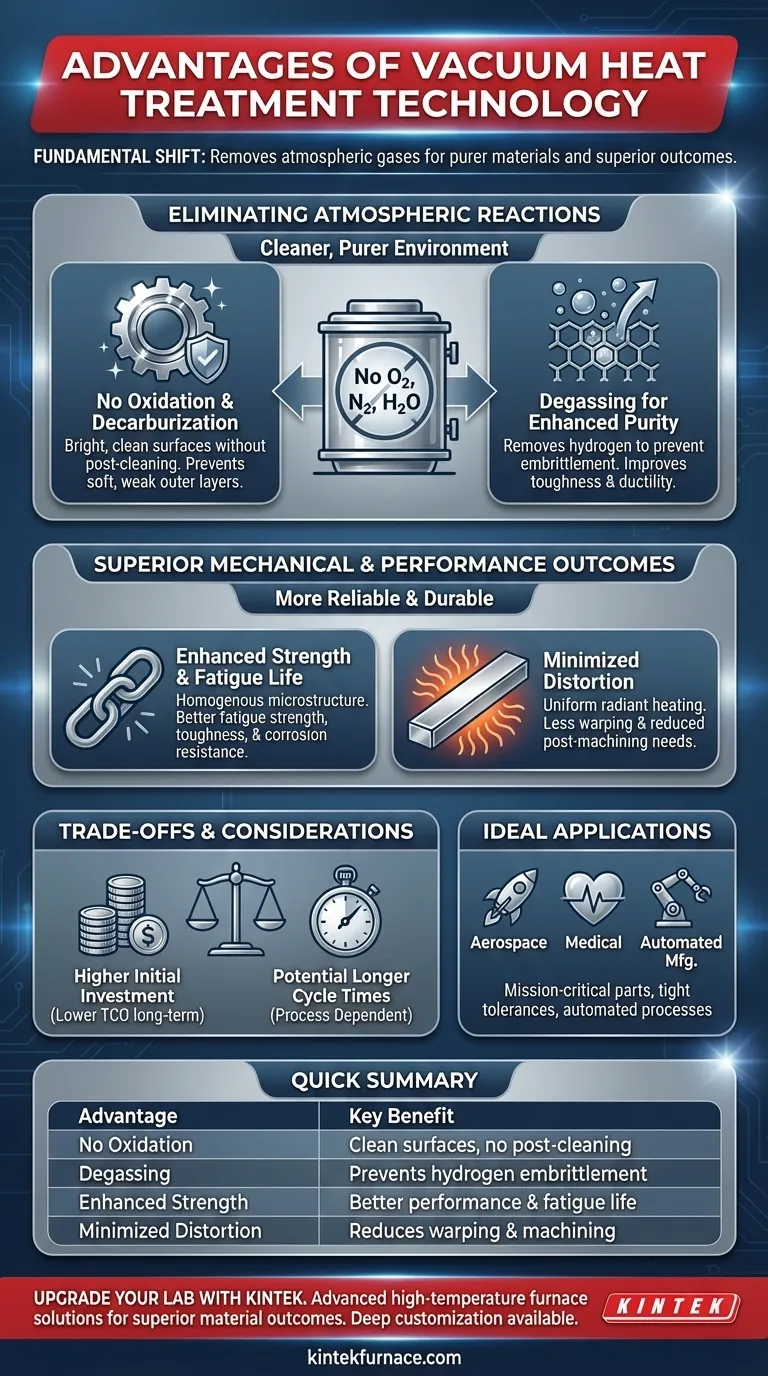

Der grundlegende Vorteil: Eliminierung atmosphärischer Reaktionen

Die traditionelle Wärmebehandlung findet in einer Atmosphäre statt, die aktiv mit der Metalloberfläche reagiert. Die Vakuumtechnologie umgeht dieses gesamte Problem, indem sie eine kontrollierte, inerte Umgebung schafft.

Keine Oxidation oder Entkohlung

Durch die Entfernung von Sauerstoff garantiert der Prozess, dass Teile mit einer hellen, sauberen Oberfläche entstehen, frei von der Oxidschicht, die herkömmliche Methoden plagt. Dies eliminiert die Notwendigkeit nachgelagerter Reinigungsverfahren wie Sandstrahlen oder Beizen.

Noch wichtiger ist, dass es die Entkohlung verhindert – den Verlust von Kohlenstoff von der Stahloberfläche – die eine weiche, schwache Außenschicht erzeugen und die Leistung sowie die Verschleißfestigkeit des Teils beeinträchtigen kann.

Entgasen für verbesserte Reinheit

Die Vakuumumgebung zieht aktiv eingeschlossene Gase, insbesondere Wasserstoff, aus der inneren Struktur des Metalls.

Dieser Entgasungseffekt ist entscheidend, um Wasserstoffversprödung zu verhindern, ein Phänomen, das bei hochfesten Stählen zu katastrophalem, sprödem Versagen führen kann. Das Ergebnis ist ein Material mit deutlich verbesserter Zähigkeit, Duktilität und Plastizität.

Überlegene mechanische und Leistungsmerkmale

Ein saubereres, reineres Material, das mit präziser thermischer Kontrolle verarbeitet wird, liefert von Natur aus eine bessere und zuverlässigere Leistung.

Verbesserte Festigkeit und Ermüdungslebensdauer

Durch die Vermeidung von Oberflächen- und Untergrundfehlern, die durch Oxidation und Verunreinigung verursacht werden, erzeugt die Vakuumbehandlung eine homogenere Mikrostruktur.

Diese Gleichmäßigkeit führt direkt zu einer verbesserten Ermüdungsfestigkeit, Zähigkeit und Korrosionsbeständigkeit, da es weniger mikroskopische Spannungspunkte gibt, an denen Risse entstehen können.

Minimierte Verformung

Im Vakuum wird Wärme primär durch Strahlung übertragen, was bei hohen Temperaturen von Natur aus gleichmäßiger ist als Konvektion. Diese langsame, gleichmäßige Erwärmung minimiert thermische Spannungen im gesamten Bauteil.

In Kombination mit kontrollierter Gasabschreckung führt dieses präzise Wärmemanagement zu deutlich weniger Verformung und Verzug. Dies reduziert den Bedarf an kostspieliger Nachbearbeitung nach der Wärmebehandlung, um Teile wieder in Toleranz zu bringen.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vorteile erheblich sind, ist die Vakuumwärmebehandlung keine universelle Lösung. Sie beinhaltet einen anderen Satz betrieblicher und wirtschaftlicher Überlegungen im Vergleich zu traditionellen Ofentechnologien.

Anfängliche Kapitalinvestition

Vakuumöfen stellen höhere anfängliche Kapitalkosten dar als ihre atmosphärischen Gegenstücke. Die Komplexität der Vakuumpumpen, der Kammer und der Steuerungssysteme trägt zu diesem Aufwand bei.

Diese Kosten können jedoch oft durch niedrigere Gesamtbetriebskosten gerechtfertigt werden, wenn man die Eliminierung der Nachbearbeitung, reduzierte Ausschussraten und den Wegfall teurer Verbrauchs-Prozessgase wie Argon berücksichtigt.

Variationen der Zykluszeit

Die Erwärmung mittels Strahlung kann bei niedrigeren Temperaturen langsamer sein als forcierte Konvektionsmethoden. Dies kann manchmal zu längeren Gesamtzykluszeiten für bestimmte Prozesse führen.

Moderne Vakuumöfen mindern dies oft durch Hochdruck-Gasabschreckung und optimierte Heizpläne, aber es bleibt eine wichtige Variable, die bei der Prozessplanung berücksichtigt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz der Vakuumwärmebehandlung sollte von den spezifischen Anforderungen Ihrer Bauteile und Ihren betrieblichen Zielen abhängen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Für Luft- und Raumfahrt-, Medizin- oder Hochleistungs-Automobilteile machen die Materialreinheit und die Vermeidung von Wasserstoffversprödung die Vakuumbehandlung zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Nachbearbeitungskosten liegt: Bei komplexen Geometrien oder Teilen mit engen Toleranzen können die minimale Verformung und die saubere Oberflächengüte eine erhebliche Kapitalrendite durch die Eliminierung von Schleif- und Reinigungsschritten erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Automatisierung liegt: Der hohe Grad an Wiederholbarkeit, Sicherheit und sauberem Betrieb macht die Vakuumtechnologie ideal für moderne, datengesteuerte Fertigungsumgebungen.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine Investition in Prozesskontrolle, Qualität und Vorhersagbarkeit.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Keine Oxidation/Entkohlung | Helle, saubere Oberflächen ohne Nachbearbeitung |

| Entgasen | Entfernt Wasserstoff, um Versprödung zu verhindern und die Zähigkeit zu verbessern |

| Verbesserte Festigkeit/Ermüdungslebensdauer | Homogene Mikrostruktur für bessere Leistung |

| Minimierte Verformung | Gleichmäßige Erwärmung reduziert Verzug und Bearbeitungsbedarf |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuum- und Atmosphäreöfen, einschließlich Muffel-, Rohr-, Dreh- und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überragende Materialergebnisse und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit