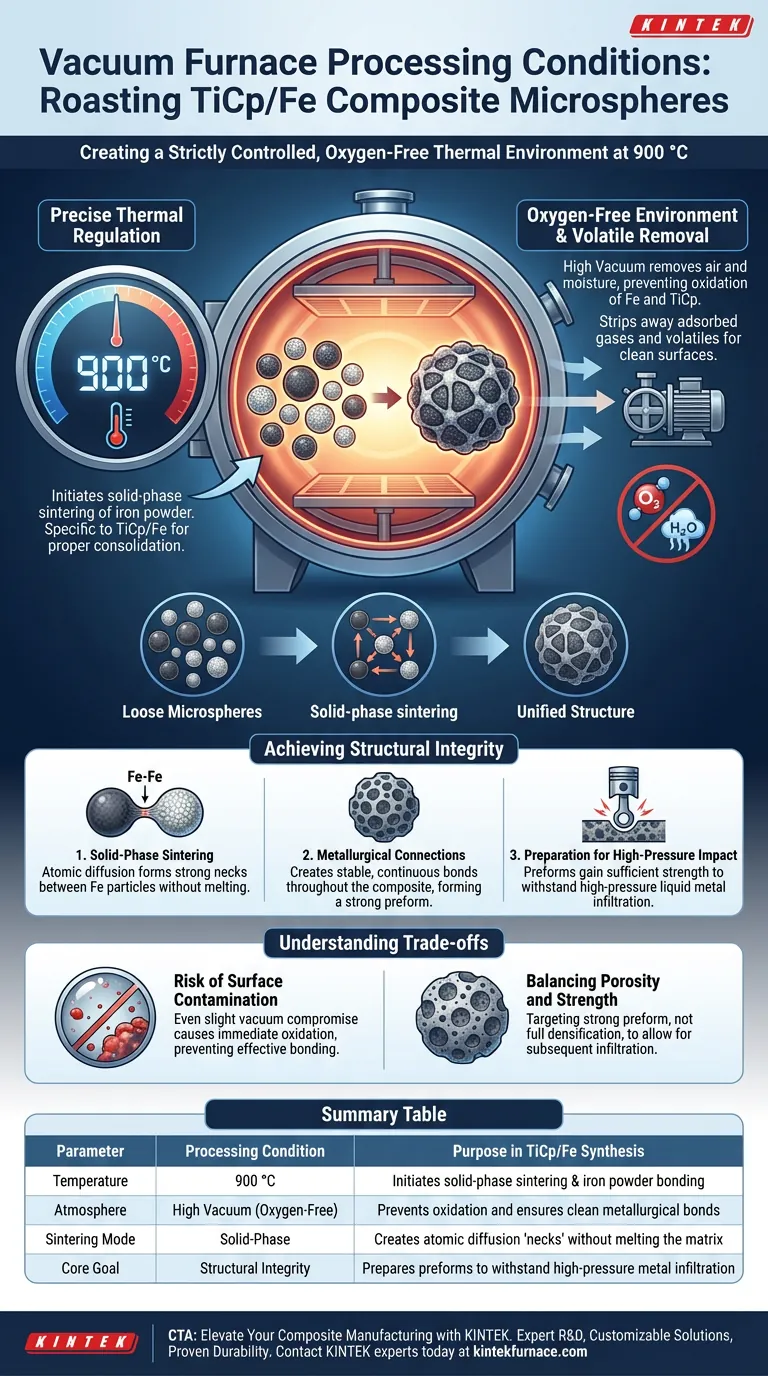

Während des Röstens von TiCp/Fe-Verbundmikrosphären bietet eine Vakuumkammer eine streng kontrollierte, sauerstofffreie thermische Umgebung bei 900 °C. Diese spezifische Bedingung ist entscheidend für das Festphasensintern von Eisenpulver ohne die nachteiligen Auswirkungen der Oxidation. Der Prozess wandelt lose Mikrosphären in eine einheitliche Struktur mit stabilen metallurgischen Verbindungen um.

Kernbotschaft: Die Vakuumkammer erhitzt das Material nicht nur; sie schafft eine makellose Umgebung, die Festphasensintern bei 900 °C ermöglicht. Dies stärkt die Vorformen erheblich und ermöglicht es ihnen, dem intensiven Aufprall der nachfolgenden Flüssigmetallinfiltration unter hohem Druck standzuhalten.

Die kritischen Verarbeitungsbedingungen

Präzise thermische Regelung

Die Hauptfunktion der Kammer während dieser Phase ist die Aufrechterhaltung einer Rösttemperatur von 900 °C.

Bei dieser Temperatur erreicht das Eisenpulver im Verbundwerkstoff den notwendigen Energiezustand, um die Bindung einzuleiten. Diese Wärmebehandlung ist spezifisch für die Anforderungen der TiCp/Fe-Materialien, um eine ordnungsgemäße Konsolidierung zu gewährleisten.

Sauerstofffreie Umgebung

Der Vakuumaspekt der Kammer schafft eine sauerstofffreie Atmosphäre.

Durch Evakuierung von Luft und Feuchtigkeit verhindert die Kammer, dass die Eisen (Fe) und Titancarbid (TiCp) Komponenten oxidieren. Die Entfernung von Sauerstoff ist unerlässlich, da Oxidschichten als Barrieren wirken, die die atomare Diffusion behindern und die Partikelbindung schwächen.

Entfernung von flüchtigen Bestandteilen

Während das Hauptziel die Verhinderung von Oxidation ist, reinigt die Vakuumumgebung auch aktiv die Materialoberflächen.

Basierend auf allgemeinen Vakuumverarbeitungsprinzipien hilft diese Niederdruckumgebung, adsorbierte Gase und flüchtige Bestandteile von den Pulveroberflächen zu entfernen. Dies stellt sicher, dass die Kontaktpunkte zwischen den Mikrosphären chemisch sauber sind, was ein effektives Sintern weiter fördert.

Erreichen der strukturellen Integrität

Festphasensintern

Die Vakuumumgebung bei 900 °C ermöglicht das Festphasensintern des Eisenpulvers.

Im Gegensatz zum Flüssigphasensintern, bei dem Schmelzen auftritt, beruht dieser Prozess auf der atomaren Diffusion zwischen Partikeln im festen Zustand. Die Eisenpartikel verbinden sich an ihren Kontaktpunkten und bilden „Hälse“, die die Mikrosphären verbinden.

Bildung von metallurgischen Verbindungen

Das ultimative Ziel dieser Wärmebehandlung ist die Bildung von stabilen metallurgischen Verbindungen.

Die saubere Hochtemperaturumgebung stellt sicher, dass diese Bindungen stark und durchgehend im gesamten Verbundwerkstoff sind. Dies verwandelt die einzelnen Mikrosphären in eine kohäsive, poröse Vorform.

Vorbereitung auf den Aufprall unter hohem Druck

Die während dieser Röstphase gewonnene mechanische Festigkeit ist kein Selbstzweck, sondern eine Vorbereitung auf den nächsten Fertigungsschritt.

Die Vorformen müssen eine ausreichende Festigkeit aufweisen, um dem Aufprall der Flüssigmetallinfiltration unter hohem Druck standzuhalten. Ohne das robuste Sintern, das durch das Vakuumrösten bereitgestellt wird, würde die Vorform während des Infiltrationsprozesses wahrscheinlich kollabieren oder sich verformen.

Verständnis der Kompromisse

Das Risiko von Oberflächenkontaminationen

Wenn die Vakuumintegrität auch nur geringfügig beeinträchtigt wird, tritt bei 900 °C sofort Oxidation auf.

Oxide sind im Allgemeinen spröde und verhindern, dass die Eisenmatrix effektiv mit den Verstärkungsphasen benetzt und sich mit ihnen verbindet. Der Kompromiss für Hochleistungssintern ist die absolute Notwendigkeit, ein hochwertiges Vakuum aufrechtzuerhalten; ein schlechtes Vakuum ist in der Hochtemperaturmetallurgie oft schlimmer als gar kein Vakuum.

Ausgleich von Porosität und Festigkeit

Der Prozess zielt darauf ab, die Partikel für Festigkeit zu sintern, aber noch nicht vollständig zu einem festen Block zu verdichten.

Das Ziel ist die Schaffung einer starken Vorform, was impliziert, dass miteinander verbundene Porosität erhalten bleiben muss, um die nachfolgende Flüssigmetallinfiltration zu ermöglichen. Übermäßiges Sintern (zu hohe Temperatur oder zu lange Dauer) könnte Poren schließen, während unzureichendes Sintern zu strukturellem Versagen während der Infiltration führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von TiCp/Fe-Verbundmikrosphären zu maximieren, richten Sie Ihre Prozesskontrollen an Ihrer spezifischen Fertigungsphase aus:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Kammer konstant 900 °C hält, um ein vollständiges Festphasensintern des Eisenpulvers zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Priorisieren Sie die Vakuumqualität, um Oxidbildung zu verhindern, die die Hauptursache für schwache metallurgische Verbindungen ist.

- Wenn Ihr Hauptaugenmerk auf der nachfolgenden Verarbeitung liegt: Stellen Sie sicher, dass die gerösteten Vorformen genügend mechanische Festigkeit erreicht haben, um die Hochdruckinfiltration ohne Kollaps zu überstehen.

Die Vakuumkammer fungiert als grundlegendes Werkzeug, das Rohpulver in eine robuste Vorform umwandelt, die aggressiven nachgeschalteten Prozessen standhält.

Zusammenfassungstabelle:

| Parameter | Verarbeitungsbedingung | Zweck bei der TiCp/Fe-Synthese |

|---|---|---|

| Temperatur | 900 °C | Initiierung des Festphasensinterns & der Bindung von Eisenpulver |

| Atmosphäre | Hohes Vakuum (sauerstofffrei) | Verhindert Oxidation und gewährleistet saubere metallurgische Bindungen |

| Sintermodus | Festphase | Erzeugt „Hälse“ durch atomare Diffusion ohne Schmelzen der Matrix |

| Hauptziel | Strukturelle Integrität | Bereitet Vorformen auf die Beständigkeit gegen Hochdruck-Metallinfiltration vor |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzision bei 900 °C erfordert mehr als nur Hitze – sie erfordert eine kontaminationsfreie Umgebung. KINTEK bietet branchenführende Vakuum-, Rohr- und CVD-Systeme, die für die strengen Anforderungen des Röstens und Festphasensinterns von TiCp/Fe-Verbundwerkstoffen entwickelt wurden.

Unser Wert für Sie:

- Experten-F&E: Systeme, die für stabile metallurgische Verbindungen und gleichmäßige thermische Regelung entwickelt wurden.

- Anpassbare Lösungen: Maßgeschneiderte Kammerkonfigurationen, um Porosität und strukturelle Festigkeit für Ihre spezifischen Vorformanforderungen auszugleichen.

- Bewährte Haltbarkeit: Robuste Fertigung gewährleistet eine konsistente Vakuumintegrität, um Oxidationsrisiken zu eliminieren.

Sind Sie bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte, anpassbare Kammer für Ihre einzigartigen Forschungsziele zu finden.

Visuelle Anleitung

Referenzen

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind Vakuumschmelzöfen für die Luft- und Raumfahrt besonders wichtig? Gewährleistung der Materialreinheit für extreme Zuverlässigkeit

- Was sind die Unterschiede zwischen Heißwand- und Kaltwand-Vakuumöfen? Wählen Sie das richtige Design für Ihr Labor

- Welche spezifischen Anforderungen gibt es für den Trocknungsprozess in einem Vakuumtrockenschrank? Wesentliche Vorbereitungsschritte für MXene-ZrB2

- Welche Gase werden beim Vakuumvergüten verwendet und für welche Materialien? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Warum wird ein Vakuumtrocknungssystem zur Behandlung von Vorläuferpulvern verwendet? Optimierung der BN@C-Verbundvorbereitung

- Was sind die typischen Abmessungen von Vakuumöfen im Labormaßstab? Optimieren Sie den Raum und die Präzision Ihres Labors

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung

- Warum ist eine präzise und langsame Abkühlrate während der Nb3Sn-Wärmebehandlung notwendig? Gewährleistung der maximalen supraleitenden Leistung