Die Verwendung eines Vakuumtrocknungssystems ist entscheidend für die Behandlung von Vorläuferpulvern von Bornitrid @ Kohlenstoff (BN@C)-Verbundwerkstoffen zur sicheren Entfernung von restlichen Methanollösungsmitteln. Durch den Betrieb unter reduziertem Druck ermöglicht diese Methode eine effektive Trocknung bei niedrigen Temperaturen, was notwendig ist, um die chemische und strukturelle Integrität der empfindlichen Vorläuferkomponenten zu schützen.

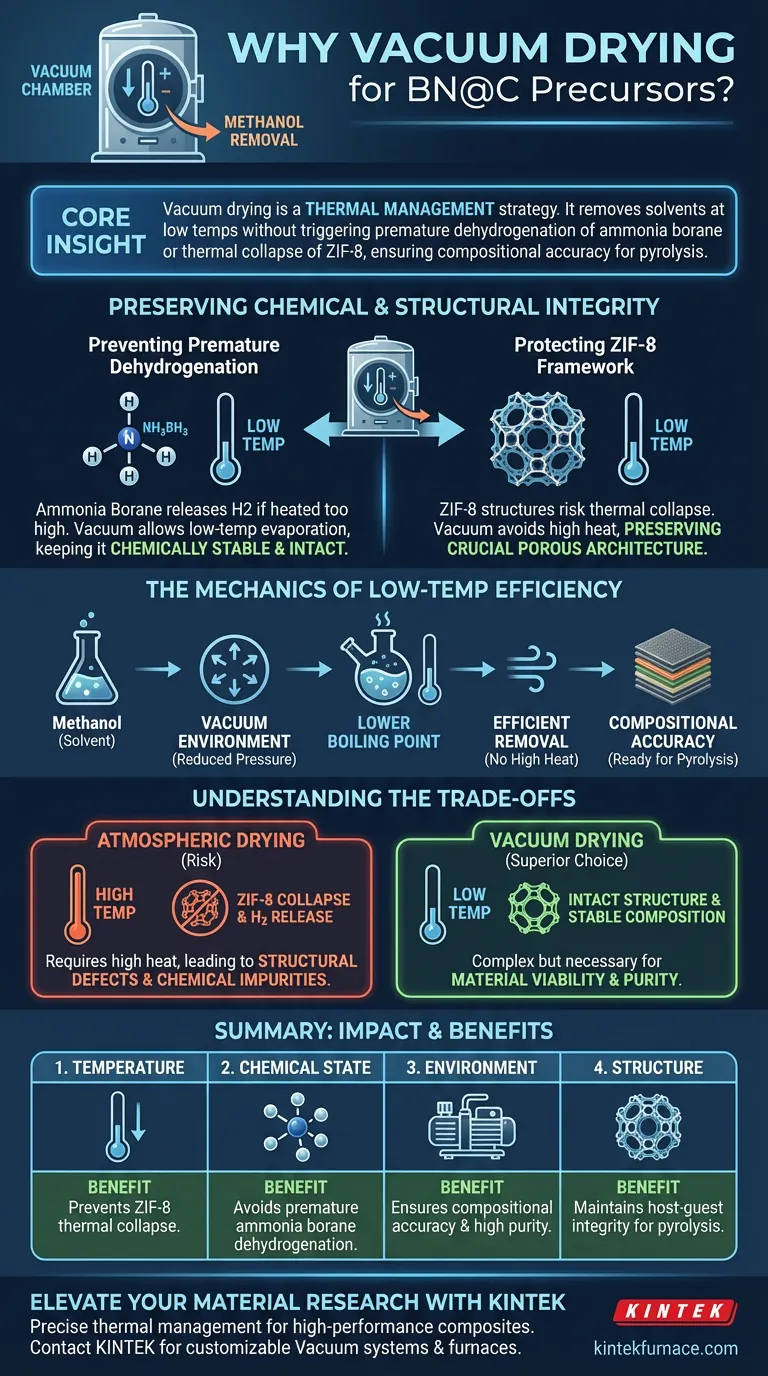

Kernpunkt: Vakuumtrocknung dient nicht nur der Feuchtigkeitsentfernung; sie ist eine Strategie des Wärmemanagements. Sie ermöglicht die Entfernung von Lösungsmitteln, ohne die vorzeitige Dehydrierung von Ammoniakboran auszulösen oder einen thermischen Kollaps des ZIF-8-Gerüsts zu verursachen, und stellt sicher, dass das Material vor der Pyrolysephase eine korrekte Zusammensetzung aufweist.

Erhaltung der chemischen und strukturellen Integrität

Die Herstellung von BN@C-Verbundwerkstoffen umfasst empfindliche chemische Vorläufer, die sehr empfindlich auf thermische Belastungen reagieren. Der Vakuumtrocknungsprozess befasst sich mit zwei spezifischen Risiken, die diesen Materialien innewohnen.

Verhinderung vorzeitiger Dehydrierung

Das Vorläuferpulver enthält typischerweise Ammoniakboran, eine Verbindung, die beim Erhitzen Wasserstoff freisetzt.

Wenn die Trocknungstemperatur zu hoch ist, unterliegt Ammoniakboran einer vorzeitigen Dehydrierung vor der beabsichtigten Pyrolysephase. Vakuumtrocknung ermöglicht die Verdampfung des Lösungsmittels bei Temperaturen, die niedrig genug sind, um das Ammoniakboran chemisch stabil und intakt zu halten.

Schutz des ZIF-8-Gerüsts

Der Verbundvorläufer verwendet häufig ZIF-8 (Zeolitic Imidazolate Framework-8) als strukturelles Wirtmaterial.

ZIF-8-Strukturen sind anfällig für thermische Schäden und einen Kollaps des Gerüsts, wenn sie während der Trocknungsphase übermäßiger Hitze ausgesetzt werden. Durch die Vermeidung der atmosphärischen Trocknung bei hohen Temperaturen bewahrt das Vakuumsystem die entscheidende poröse Architektur des ZIF-8, die für die endgültigen Eigenschaften des BN@C-Verbundwerkstoffs unerlässlich ist.

Die Mechanik der Tieftemperatur-Effizienz

Die physikalischen Prinzipien der Vakuumtrocknung liefern das "Wie" hinter der Erhaltung dieser Materialien.

Senkung der Siedepunkte von Lösungsmitteln

Das bei dieser Synthese häufig verwendete Hauptlösungsmittel ist Methanol.

In einer Vakuumumgebung ist der Umgebungsdruck erheblich reduziert, was direkt den Siedepunkt des Methanols senkt. Dies ermöglicht die effiziente und schnelle Entfernung des Lösungsmittels, ohne dass die hohen thermischen Energien erforderlich sind, die mit Standard-Atmosphärenöfen verbunden sind.

Gewährleistung der Zusammensetzungsgenauigkeit

Das ultimative Ziel der Vorläuferstufe ist die Schaffung einer zuverlässigen Grundlage für den nachfolgenden Pyrolyseschritt.

Durch die Sicherstellung, dass Lösungsmittel entfernt werden, ohne den chemischen Zustand des Ammoniakborans oder den physikalischen Zustand des ZIF-8 zu verändern, garantiert der Prozess die Zusammensetzungsgenauigkeit. Das in den Ofen eintretende Material ist genau das, was berechnet wurde, was zu vorhersagbaren und hochwertigen BN@C-Verbundwerkstoffen führt.

Verständnis der Kompromisse

Während die Vakuumtrocknung die überlegene Wahl für diese spezifischen Vorläufer ist, ist es hilfreich, die Grenzen alternativer Methoden zu verstehen, um zu schätzen, warum dieser spezielle Weg gewählt wird.

Das Risiko der atmosphärischen Erwärmung

Die Standard-Atmosphärentrocknung beruht auf Wärme, um Lösungsmittel zu entfernen. Um Methanol bei atmosphärischem Druck effektiv zu entfernen, müssen die Temperaturen erheblich erhöht werden.

Diese Temperaturerhöhung führt zu einem unmittelbaren Konflikt: Die zum Trocknen des Pulvers erforderliche Wärme reicht aus, um das ZIF-8-Gerüst abzubauen oder die Freisetzung von Wasserstoff aus Ammoniakboran auszulösen. Daher birgt die atmosphärische Trocknung ein hohes Risiko für strukturelle Defekte und chemische Verunreinigungen im Endprodukt.

Komplexität der Ausrüstung

Vakuumtrocknungssysteme sind komplexer und teurer als Standardtrockenschränke. Sie erfordern Vakuumpumpen, präzise Druckdichtungen und die Aufrechterhaltung einer spezifischen Niederdruckumgebung. Für BN@C-Vorläufer ist diese zusätzliche Komplexität jedoch eine notwendige Investition, um die Materialtauglichkeit sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Vorbereitung von Vorläufern für fortschrittliche Verbundwerkstoffe wie BN@C bestimmt Ihre Trocknungsmethode den Erfolg Ihrer nachgelagerten Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Verwenden Sie Vakuumtrocknung, um die frühe Freisetzung von Wasserstoff aus Ammoniakboran zu verhindern und die Stöchiometrie für die Pyrolysephase zu erhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die reduzierten Temperaturanforderungen der Vakuumtrocknung, um den thermischen Kollaps des ZIF-8-Porengerüsts zu verhindern.

Die Präzision Ihrer Trocknungsumgebung bestimmt die Reinheit und Leistung Ihres endgültigen Verbundmaterials.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumtrocknung | Vorteil für BN@C-Vorläufer |

|---|---|---|

| Temperatur | Senkt den Siedepunkt von Methanol | Verhindert thermischen Kollaps des ZIF-8-Gerüsts |

| Chemischer Zustand | Reduzierte thermische Belastung | Vermeidet vorzeitige Dehydrierung von Ammoniakboran |

| Umgebung | Kontrollierter Niederdruck | Gewährleistet Zusammensetzungsgenauigkeit und hohe Reinheit |

| Struktur | Erhaltung der Porosität | Erhält die Wirt-Gast-Integrität für die Pyrolyse |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem fehlgeschlagenen Experiment. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuumsysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen an – alle vollständig an die einzigartigen Forschungsbedürfnisse Ihres Labors anpassbar.

Stellen Sie die strukturelle und chemische Integrität Ihrer Vorläufer mit unseren branchenführenden Lösungen sicher.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren technischen Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile von Vakuumwärmebehandlungsöfen? Erzielen Sie überlegene Prozesskontrolle und Reinheit

- Was sind die Schlüsselkomponenten eines Kondensationssystems in einem Vakuumdestillationsofen? Erzielen Sie eine überlegene Metallverdampfungsabscheidung

- Wofür wird Vakuumlöten verwendet? Erzielen Sie saubere, starke und verzugsfreie Verbindungen

- Welche Rolle spielen die Vakuumlichtbogenanlage und der Titangegetter bei der Herstellung von hochschmelzenden Legierungen mit mittlerer Entropie? Beherrschung von Reinheit & Leistung

- Was sind gängige Arten von Vakuumöfen? Entdecken Sie ihre Anwendungen und Vorteile

- Wie optimiert Reinforcement Learning (RL) den Energieverbrauch? Steigern Sie die Effizienz von Öfen um bis zu 30 %

- Welche Funktion erfüllt ein Hochdruck-Wasserstoff-Glühofen? Erzielung tiefer Sättigung in Stahlproben

- Welche Rolle spielen Dämmmaterialien in einem Vakuumofen? Steigern Sie Effizienz und Präzision bei der Hochtemperaturverarbeitung