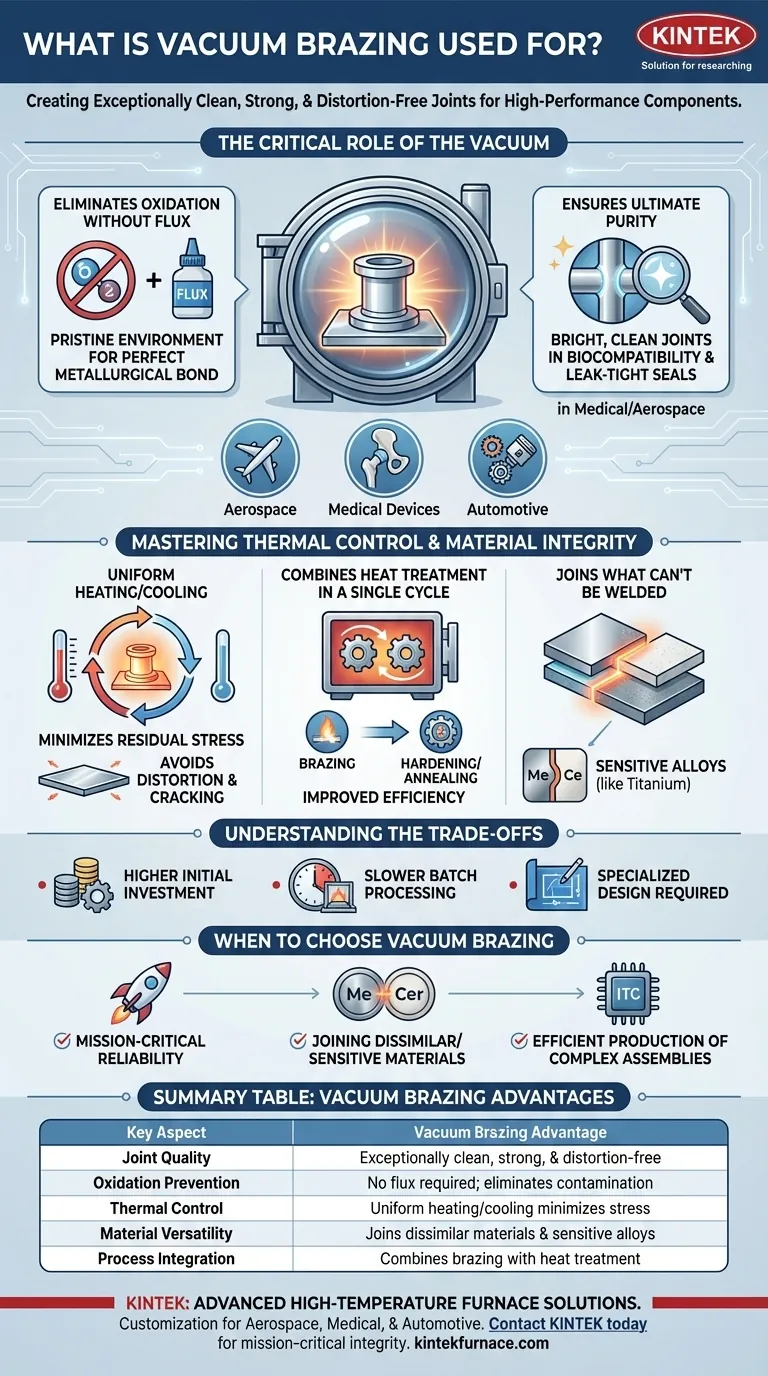

Im Kern wird Vakuumlöten verwendet, um außergewöhnlich saubere, starke und verzugsfreie Verbindungen in Hochleistungskomponenten herzustellen, bei denen ein Versagen keine Option ist. Diese fortschrittliche Fertigungstechnik ist die bevorzugte Lösung für Branchen wie die Luft- und Raumfahrt, medizinische Geräte und die Automobilindustrie, da sie das Fügen komplexer Baugruppen und empfindlicher Materialien ermöglicht, die mit anderen Methoden nicht zuverlässig gefügt werden können.

Obwohl viele Prozesse Metalle fügen können, ist das Vakuumlöten die definitive Wahl, wenn die absolute Integrität der Endmontage nicht verhandelbar ist. Es löst die grundlegenden Probleme der Oxidation und thermischen Spannung, die andere Methoden plagen, und macht es unerlässlich für missionskritische Anwendungen.

Warum ein Vakuum die entscheidende Zutat ist

Das „Vakuum“ beim Vakuumlöten ist kein kleines Detail; es ist das zentrale Element, das seine einzigartigen Vorteile ermöglicht. Durch das Entfernen der Atmosphäre aus einem versiegelten Ofen ändert der Prozess grundlegend, wie Metalle gefügt werden können.

Eliminierung von Oxidation ohne Flussmittel

In einer normalen Atmosphäre führt das Erhitzen von Metall dazu, dass sich eine Oxidschicht auf seiner Oberfläche bildet. Diese Schicht wirkt als Barriere und verhindert, dass das Füllmaterial die Grundmaterialien richtig benetzt und eine schwache, unzuverlässige Verbindung herstellt.

Traditionelles Löten löst dies mit einem chemischen Mittel namens Flussmittel, aber Flussmittel kann in der Verbindung eingeschlossen werden, was zu Korrosion und potenziellen Fehlerstellen führt.

Vakuumlöten eliminiert die Notwendigkeit von Flussmittel vollständig. Durch das Entfernen des Sauerstoffs entsteht eine makellose Umgebung, in der sich keine Oxide bilden können, wodurch das geschmolzene Füllmaterial eine perfekte, direkte metallurgische Verbindung mit den Grundmaterialien herstellen kann.

Gewährleistung höchster Reinheit

Das Ergebnis dieses flussmittelfreien, oxidfreien Prozesses ist eine helle, glänzende und außergewöhnlich saubere Verbindung. Dies ist nicht nur ästhetisch; es ist eine visuelle Bestätigung der Reinheit der Verbindung.

Für medizinische Implantate und chirurgische Instrumente ist diese Sauberkeit für die Biokompatibilität und Sterilisation unerlässlich. In der Luft- und Raumfahrt sowie in Hydrauliksystemen gewährleistet sie eine leckdichte Abdichtung ohne versteckte Verunreinigungen, die später zu einem Versagen führen könnten.

Beherrschung der thermischen Kontrolle und Materialintegrität

Neben der Sauberkeit bietet das Vakuumlöten ein unübertroffenes Maß an Kontrolle über den thermischen Zyklus. Diese Präzision ist entscheidend für die Aufrechterhaltung der Festigkeit und Maßhaltigkeit des Endprodukts.

Minimierung von Eigenspannungen

Ein Vakuumofen ermöglicht ein sehr langsames, gleichmäßiges Erhitzen und Abkühlen der gesamten Baugruppe. Dieser schrittweise Prozess minimiert Thermoschock und Eigenspannungen, die Verformungen, Verwerfungen oder Risse in den Grundmaterialien verursachen können.

Da das gesamte Teil gleichmäßig erhitzt wird, behalten komplexe Baugruppen ihre präzisen Abmessungen bei, ein entscheidender Faktor für Komponenten wie Turbinenschaufeln oder komplizierte Wärmetauscher.

Kombination von Wärmebehandlung in einem einzigen Zyklus

Viele hochfeste Legierungen erfordern Wärmebehandlungsprozesse wie Härten, Glühen oder Auslagern, um ihre gewünschten mechanischen Eigenschaften zu erreichen.

Ein wesentlicher Vorteil des Vakuumlötens ist die Möglichkeit, diese Behandlungen in einem einzigen Ofenzyklus zu kombinieren. Die Baugruppe kann gelötet und anschließend für die Wärmebehandlung auf eine andere Temperatur gebracht werden, alles innerhalb derselben kontrollierten Umgebung. Dies verbessert die Effizienz drastisch und reduziert die Kosten, insbesondere bei der Großserienfertigung.

Fügen, was nicht geschweißt werden kann

Schweißen beruht auf dem Schmelzen der Grundmetalle, was die Metallurgie empfindlicher Materialien wie Titan, Hochtemperatur-Superlegierungen und bestimmte Edelstähle verändern oder beschädigen kann.

Vakuumlöten arbeitet unterhalb des Schmelzpunkts der Grundmetalle, wodurch deren Eigenschaften intakt bleiben. Dies macht es zur idealen Methode zum Fügen dieser schwer schweißbaren Legierungen und zum Erstellen von Baugruppen aus unterschiedlichen Materialien, wie z.B. Metall mit Keramik.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo Vakuumlöten möglicherweise nicht die beste Lösung ist.

Höhere Anfangsinvestition

Vakuumöfen sind hochentwickelte Investitionsgüter, die eine erhebliche finanzielle Investition darstellen. Die Kosten und die Komplexität der Maschinen machen sie für kleine Werkstätten oder die Prototypenentwicklung in geringem Umfang, wo die Kosten der Hauptfaktor sind, ungeeignet.

Langsamere Batch-Verarbeitung

Die kontrollierten Heiz- und Kühlzyklen sind, obwohl ein wesentlicher Vorteil für die Qualität, von Natur aus langsam. Vakuumlöten ist ein Batch-Prozess, was bedeutet, dass Teile geladen, der Ofen versiegelt und evakuiert, seinen Zyklus durchlaufen und abgekühlt werden müssen, bevor sie entladen werden. Dies führt zu längeren Zykluszeiten im Vergleich zu kontinuierlichen Prozessen oder manuellem Schweißen.

Anforderung an spezialisiertes Design

Teile müssen speziell für das Vakuumlöten konstruiert werden. Dazu gehört die Konstruktion des korrekten Fugenabstands, um die Kapillarwirkung des Füllmetalls zu ermöglichen, und die Konstruktion von Vorrichtungen, die die Baugruppe an Ort und Stelle halten, ohne den Prozess zu stören oder bei hohen Temperaturen zu verformen. Dies erfordert ein höheres Maß an Ingenieurwissen.

Wann Vakuumlöten wählen?

Ihre Wahl eines Fügeverfahrens hängt ausschließlich von den Prioritäten Ihres Projekts ab. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt (Luft- und Raumfahrt, Medizin): Vakuumlöten ist Ihre Standardwahl für die Herstellung reiner, porenfreier Verbindungen, die unter extremen Bedingungen nicht versagen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen ungleicher oder empfindlicher Materialien liegt: Dieser Prozess übertrifft das Schweißen, da er das Fügen von Metallen mit Keramiken oder reaktiven Legierungen ermöglicht, ohne deren metallurgische Eigenschaften zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der effizienten Produktion komplexer Baugruppen liegt: Vakuumlöten kann durch die Kombination mehrerer thermischer Prozesse in einem einzigen, hoch wiederholbaren Zyklus, der die Nachbearbeitung überflüssig macht, sehr kostengünstig sein.

Letztendlich ist die Wahl des Vakuumlötens eine strategische Entscheidung, die Qualität und Integrität der Endverbindung über alles andere zu stellen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des Vakuumlötens |

|---|---|

| Verbindungsqualität | Außergewöhnlich saubere, starke und verzugsfreie Verbindungen |

| Oxidationsschutz | Kein Flussmittel erforderlich; eliminiert Kontamination und Korrosion |

| Thermische Kontrolle | Gleichmäßiges Erhitzen/Abkühlen minimiert Spannungen und Verformungen |

| Materialvielfalt | Fügt ungleiche Materialien und empfindliche Legierungen effektiv |

| Prozessintegration | Kann Löten mit Wärmebehandlung in einem einzigen Zyklus kombinieren |

Haben Sie Probleme mit unzuverlässigen Verbindungen oder Materialbeschränkungen in Ihren Hochleistungskomponenten? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer spezialisierten Vakuum- und Atmosphärenöfen, sind darauf ausgelegt, die Präzision und Reinheit zu liefern, die für missionskritisches Vakuumlöten erforderlich sind. Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen Anwendungsanforderungen präzise zu erfüllen, sei es für die Luft- und Raumfahrt, medizinische Geräte oder komplexe Automobilbaugruppen. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unser Fachwissen die Integrität Ihrer anspruchsvollsten Projekte sicherstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen