Der Hauptzweck einer Wärmebehandlung bei 1400°C ist die strukturelle Verstärkung des porösen Wolframgerüsts durch atomare Diffusion. Dieser Hochtemperaturschritt verwandelt eine fragile Partikelanordnung in ein mechanisch stabiles Netzwerk, indem er die Bildung einer Wolfram-Titan-Mischkristallphase fördert und sicherstellt, dass das Material bei nachfolgenden Prozessen nicht kollabiert.

Kernbotschaft Die Vakuumbehandlung bei 1400°C ist eine entscheidende Verstärkungsphase, die die gegenseitige Diffusion von Wolfram- und Titanatomen antreibt. Dieser Prozess verdickt die "Hälse" zwischen den Partikeln und erzeugt eine robuste Mischkristallphase, die die notwendige Zähigkeit für die Überwindung der rauen Bedingungen der sekundären Entlegierung bietet.

Der Mechanismus der strukturellen Verstärkung

Förderung der atomaren Diffusion

Bei 1400°C ist die thermische Energie ausreichend, um die Bewegung von Atomen innerhalb der Metallmatrix zu aktivieren. Dieses Umfeld fördert die gegenseitige Diffusion von Wolfram- und Titanatomen.

Bildung einer Mischkristallphase

Wenn diese Atome diffundieren, sitzen sie nicht einfach nebeneinander; sie integrieren sich, um eine Mischkristallphase zu bilden. Diese chemische Homogenisierung ist grundlegend für die Veränderung der Materialeigenschaften von einem lockeren Aggregat zu einer einheitlichen metallischen Entität.

Verstärkung der Partikelverbindungen

Die sichtbarste physikalische Veränderung tritt an den Kontaktpunkten zwischen einzelnen Partikeln auf. Der Diffusionsprozess führt dazu, dass diese Kontaktpunkte oder "Halsverbindungen" deutlich dicker und runder werden. Dieser Sintereffekt schafft ein kontinuierliches, starres Gerüst.

Vorbereitung auf nachfolgende Prozesse

Verhinderung des strukturellen Kollapses

Das unmittelbare Ziel dieser Wärmebehandlung ist die Vorbereitung des Gerüsts für die sekundäre Entlegierung. Dieser nachfolgende Schritt (der auf die Titanphase abzielt) ist aggressiv. Ohne die mechanische Stabilität, die durch die Behandlung bei 1400°C bereitgestellt wird, würde dem porösen Gerüst die Zähigkeit fehlen, um seine Form zu erhalten, und es würde wahrscheinlich zu einem strukturellen Kollaps kommen.

Optimierung der Porenverteilung

Über die einfache Verstärkung hinaus optimiert diese thermische Behandlung aktiv die Porenverteilung. Durch das Abrunden der Partikelhälse und das Stabilisieren der Struktur stellt die Behandlung sicher, dass die Porosität gleichmäßig und stabil ist, was für die endgültige Anwendungsleistung des Materials entscheidend ist.

Verständnis der Kompromisse

Das Risiko des Weglassens

Das Überspringen oder Reduzieren der Temperatur dieses Schritts ist keine praktikable Effizienzsteigerung. Ohne die Bildung der Mischkristallphase und die Verdickung der Partikelhälse bleibt das Gerüst spröde. Es wird mit ziemlicher Sicherheit mechanisch versagen, wenn es später der Belastung durch die Entfernung der Titanphase ausgesetzt wird.

Unterscheidung von Entbindern

Es ist entscheidend, diesen Verstärkungsschritt bei 1400°C nicht mit dem früheren Vakuum-Entbinden zu verwechseln. Das Entbinden erfolgt typischerweise unter 500°C, um organische Bindemittel (wie PVB) langsam zu zersetzen und Rissbildung zu verhindern. Der Schritt bei 1400°C dient ausschließlich der metallurgischen Bindung und Diffusion, nicht der Entfernung von organischen Stoffen.

Sicherstellung des Prozesserfolgs

Um dies in Ihren Fertigungsworkflow zu integrieren, berücksichtigen Sie Ihre spezifischen Stabilitätsanforderungen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Haltezeit bei 1400°C ausreicht, um ein vollständiges Halswachstum und Abrunden zu ermöglichen, da diese Geometrie die Zähigkeit des Gerüsts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute liegt: Priorisieren Sie diesen Schritt, um Materialverluste während der sekundären Entlegierung zu verhindern, da eine gut diffundierte Mischkristallphase die einzige Verteidigung gegen den Kollaps des Gerüsts ist.

Die Behandlung bei 1400°C ist der entscheidende Moment, in dem Ihr Material von einem gepackten Pulver zu einem robusten, technischen porösen Metall wird.

Zusammenfassungstabelle:

| Prozessphase | Primärer Mechanismus | Schlüsselergebnis |

|---|---|---|

| Atomare Diffusion | Gegenseitige W-Ti-Bewegung | Bildung einer robusten Mischkristallphase |

| Halswachstum | Sintern an Kontaktpunkten | Dickere Verbindungen zwischen Partikeln |

| Strukturelle Fixierung | Thermische Stabilisierung | Verhinderung des Kollapses während der sekundären Entlegierung |

| Porenoptimierung | Geometrische Stabilisierung | Gleichmäßige und stabile Porenverteilung |

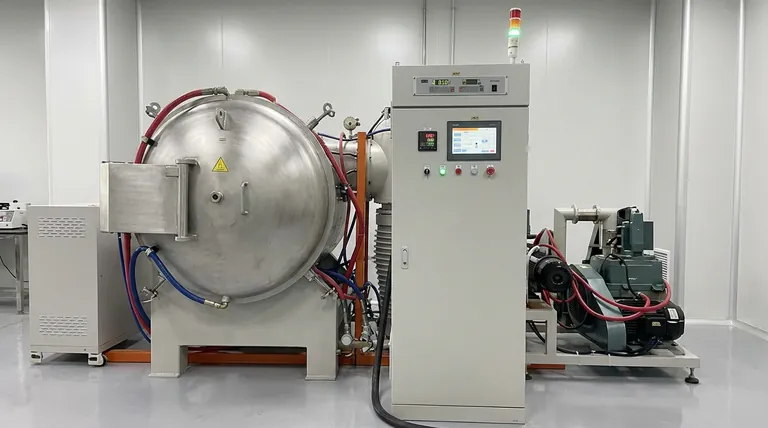

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem robusten technischen Gerüst und strukturellem Versagen. KINTEK bietet branchenführende Hochtemperatur-Vakuum- und Atmosphärenöfen, die darauf ausgelegt sind, kritische metallurgische Bindungs- und Diffusionsprozesse zu ermöglichen.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Unsere Systeme sind für Spitzenleistungen in anspruchsvollen Umgebungen konzipiert.

- Vielseitige Lösungen: Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, wir verfügen über die Technologie, um Ihre Spezifikationen zu erfüllen.

- Vollständig anpassbar: Wir passen unsere Labor-Hochtemperaturöfen an Ihre einzigartigen Entlegierungs- und Sinteranforderungen an.

Sichern Sie Ihren Fertigungserfolg mit Geräten, die für Präzision gebaut sind. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen