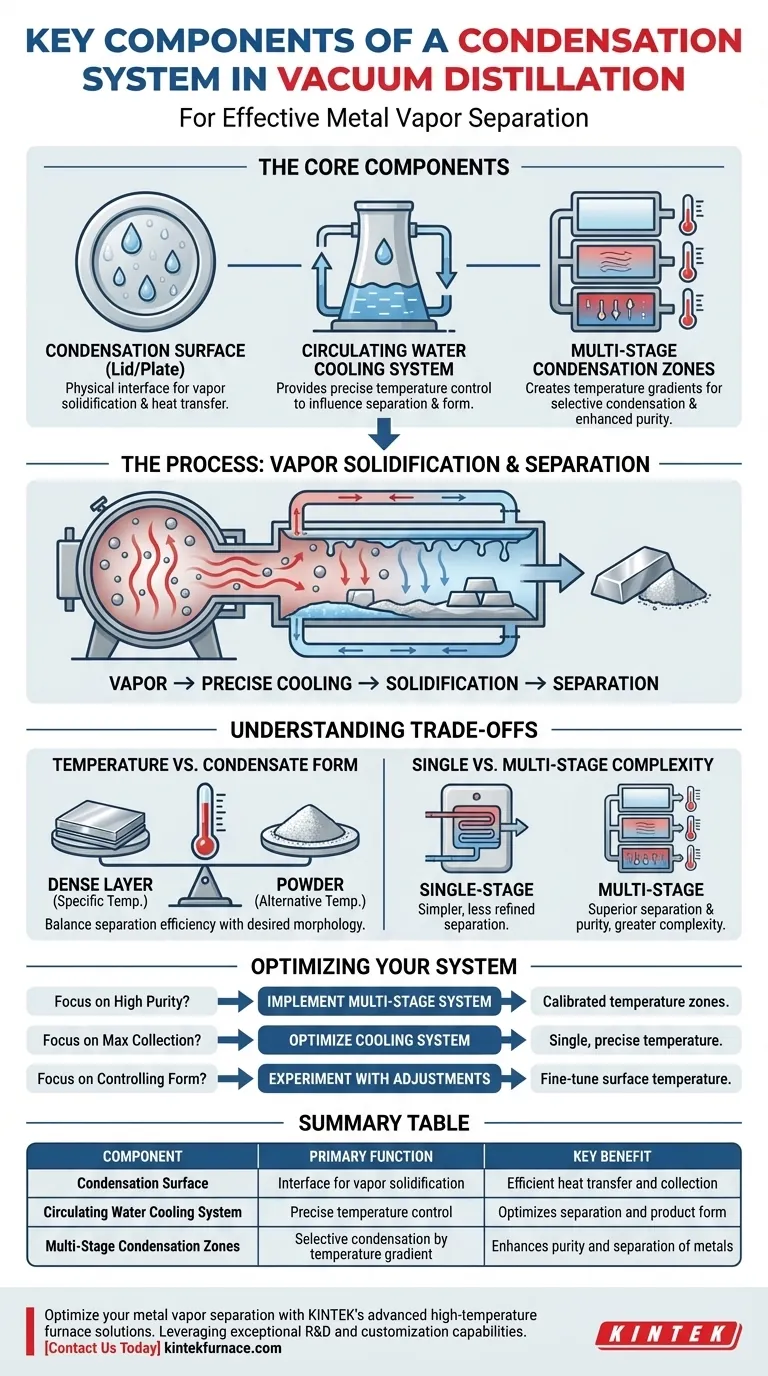

Die Schlüsselkomponenten eines Kondensationssystems in einem Vakuumdestillationsofen umfassen hauptsächlich die Kondensationsoberfläche, ein zirkulierendes Wasserkühlsystem und oft mehrstufige Kondensationszonen. Diese Elemente arbeiten zusammen, um Metallverdampfungen effizient einzufangen und abzuscheiden.

Die Effektivität eines Kondensationssystems für die Vakuumdestillation hängt von einer präzisen Temperaturregelung über dedizierte Oberflächen ab. Dies gewährleistet eine optimale Abscheidung von Metallverdampfungen basierend auf ihren unterschiedlichen Kondensationspunkten, was sowohl eine effiziente Sammlung als auch eine Kontrolle der physikalischen Form des kondensierten Produkts ermöglicht.

Die Rolle der Kondensation bei der Vakuumdestillation

Hauptfunktion: Verfestigung von Dampf

In einem Vakuumdestillationsofen besteht das Hauptziel des Kondensationssystems darin, Metallverdampfungen wieder in einen festen oder flüssigen Zustand zu überführen. Dieser Prozess ist entscheidend für die Sammlung des gereinigten Metalls und dessen Trennung von Verunreinigungen.

Schlüsselkomponenten für eine effektive Abscheidung

Die Kondensationsoberfläche

Dies ist die physikalische Schnittstelle, an der der Metallverdampfung Kontakt hat und sich verfestigt. Sie nimmt üblicherweise die Form eines Deckels oder einer speziellen Platte an. Das Design und das Material dieser Oberfläche sind entscheidend für einen effizienten Wärmeübergang und eine effiziente Sammlung.

Zirkulierendes Wasserkühlsystem

Ein wesentlicher Bestandteil des Kondensationsprozesses, dieses System sorgt für eine präzise Temperaturregelung der Kondensationsoberfläche. Wasser zirkuliert durch Kanäle, um Wärme vom kondensierenden Metall abzuführen. Die genaue Temperatur beeinflusst die Effizienz der Abscheidung und die endgültige physikalische Form des kondensierten Metalls.

Mehrstufige Kondensationszonen

Fortschrittliche Systeme umfassen oft mehrere Kondensationszonen, die jeweils für den Betrieb bei einer bestimmten Temperatur ausgelegt sind. Dies erzeugt einen Temperaturgradienten im System. Unterschiedliche Metalle und Verunreinigungen mit unterschiedlichen Dampfdrücken kondensieren selektiv in verschiedenen Zonen, was die Reinheit der Abscheidung verbessert.

Verständnis der Kompromisse

Temperaturregelung vs. Kondensatform

Die gewählte Kondensationstemperatur wirkt sich direkt auf die physikalische Form des gesammelten Metalls aus. Eine bestimmte Temperatur kann eine dichte Schicht ergeben, während eine andere zu einem pulverförmigen Produkt führen kann. Die Abwägung zwischen Abscheidungseffizienz und gewünschter Produktmorphologie ist eine wichtige Überlegung.

Einzel- vs. Mehrstufensystem-Komplexität

Während mehrstufige Systeme überlegene Abscheidung und Reinheit durch Nutzung von Temperaturgradienten bieten, führen sie zu größerer Komplexität in Design und Betrieb. Einstufige Systeme sind einfacher, bieten aber möglicherweise eine weniger verfeinerte Abscheidung. Die Wahl hängt von der erforderlichen Reinheit und den Prozessbeschränkungen ab.

Optimierung Ihres Kondensationssystems

Wenn Ihr Hauptaugenmerk auf der hochreinen Abscheidung mehrerer Komponenten liegt: Implementieren Sie ein mehrstufiges Kondensationssystem mit sorgfältig kalibrierten Temperaturzonen. Wenn Ihr Hauptaugenmerk auf der Maximierung der Sammlungseffizienz eines einzelnen Metalls liegt: Optimieren Sie das zirkulierende Wasserkühlsystem für eine einzelne, präzise Temperatur auf der Kondensationsoberfläche. Wenn Ihr Hauptaugenmerk auf der Kontrolle der physikalischen Form (z. B. Pulver vs. dichte Schicht) liegt: Experimentieren Sie mit feinen Anpassungen der Kondensationsoberflächentemperatur, da diese die Morphologie direkt beeinflusst.

Eine effektive Metallverdampfungsabscheidung bei der Vakuumdestillation beruht auf einem durchdacht gestalteten und präzise gesteuerten Kondensationssystem.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselvorteil |

|---|---|---|

| Kondensationsoberfläche | Schnittstelle für die Dampfverfestigung | Effizienter Wärmeübergang und Sammlung |

| Zirkulierendes Wasserkühlsystem | Präzise Temperaturregelung | Optimiert Abscheidung und Produktform |

| Mehrstufige Kondensationszonen | Selektive Kondensation durch Temperaturgradienten | Verbessert Reinheit und Abscheidung von Metallen |

Optimieren Sie Ihre Metallverdampfungsabscheidung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Kondensationssysteme, die für präzise Temperaturregelung und effiziente Abscheidung maßgeschneidert sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Vakuumdestillationsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

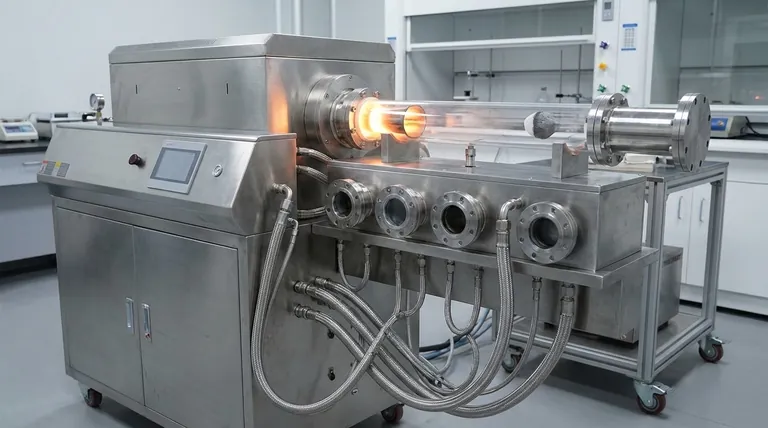

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik