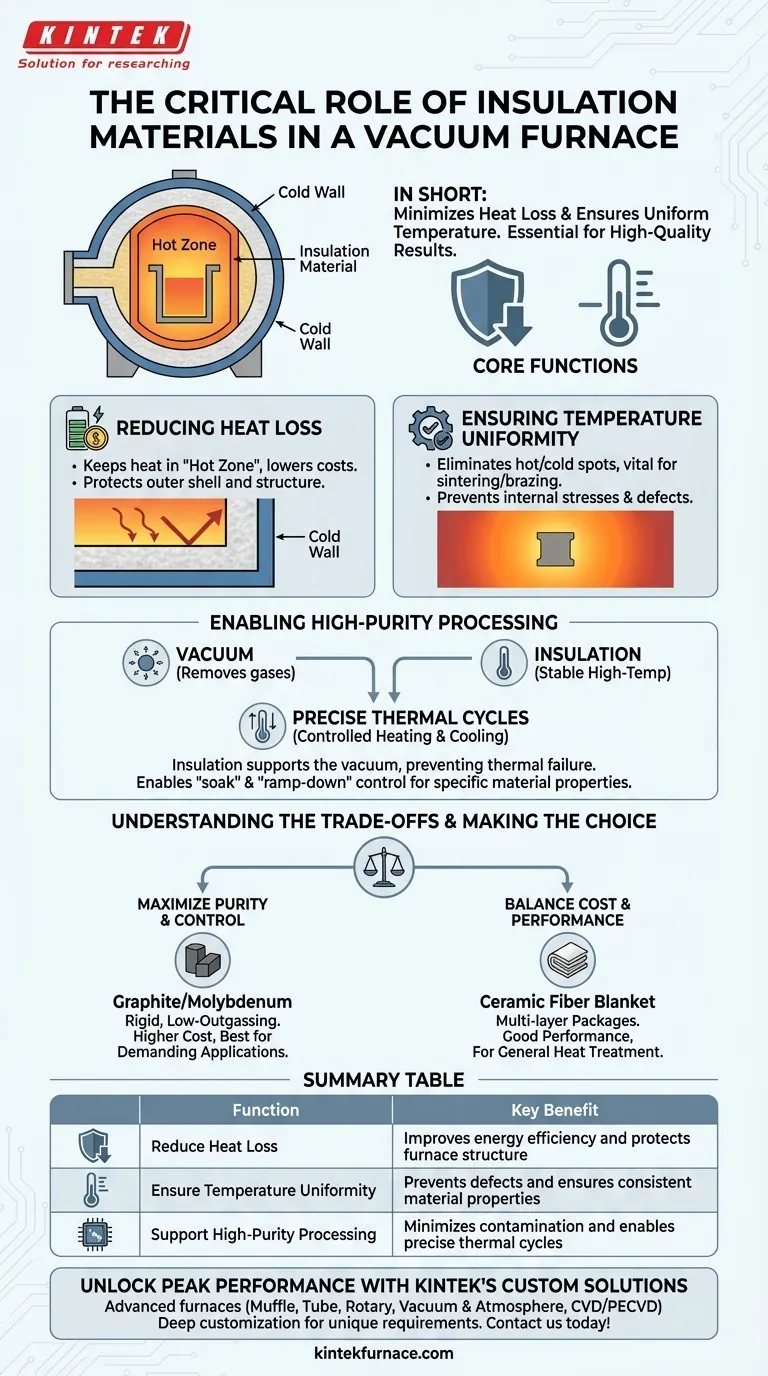

Kurz gesagt, das Dämmmaterial in einem Vakuumofen erfüllt zwei entscheidende Funktionen: Es minimiert den Wärmeverlust, um die Energieeffizienz zu verbessern und die äußere Sicherheit zu gewährleisten, und es sorgt für eine gleichmäßige Temperaturverteilung innerhalb der Heizzone. Diese Rollen sind unerlässlich, um die präzisen, wiederholbaren und qualitativ hochwertigen Ergebnisse zu erzielen, für die die Vakuumverarbeitung konzipiert ist.

Während das Vakuum selbst chemische Kontamination durch die Atmosphäre verhindert, ist die Isolierung das, was thermisches Versagen verhindert. Sie ist die Komponente, die garantiert, dass die extreme Hitze sowohl eingeschlossen als auch gleichmäßig verteilt wird, was ein nicht verhandelbarer Faktor für eine erfolgreiche Hochtemperaturverarbeitung ist.

Die Kernfunktionen der Vakuumofen-Isolierung

Der Erfolg eines Vakuumofens hängt von der präzisen Kontrolle seiner Umgebung ab. Während die Vakuumpumpe reaktive Gase entfernt, managt das Isolationssystem die thermische Energie.

Reduzierung des Wärmeverlusts

Die offensichtlichste Rolle der Isolierung besteht darin, die Wärme im „Heißbereich“ des Ofens zu halten.

Dies reduziert den Energieaufwand zur Erreichung und Aufrechterhaltung der Zieltemperaturen drastisch und senkt die Betriebskosten.

Entscheidend ist auch, dass sie die Außenhülle des Ofens – oft eine wassergekühlte „Kaltwand“ – vor den extremen Innentemperaturen schützt und so die strukturelle Integrität und Sicherheit des gesamten Systems gewährleistet.

Gewährleistung der Temperaturhomogenität

Vielleicht noch wichtiger als die Effizienz ist die Rolle der Isolierung bei der Schaffung einer gleichmäßigen thermischen Umgebung.

Viele Hochtemperaturprozesse, wie Sintern oder Löten, sind extrem empfindlich gegenüber Temperaturschwankungen. Ein Unterschied von nur wenigen Grad über ein Bauteil kann zu inneren Spannungen, inkonsistenten Materialeigenschaften oder zum vollständigen Versagen führen.

Ein gut konzipiertes Isolationspaket reflektiert und hält Wärme zurück, wodurch heiße und kalte Stellen eliminiert werden und sichergestellt wird, dass jeder Teil der Last genau die gleichen thermischen Bedingungen erfährt.

Wie Isolierung die hochreine Verarbeitung ermöglicht

Die thermische Rolle der Isolierung ist eng mit dem Hauptziel des Ofens verbunden: der Schaffung einer kontaminationsfreien Umgebung für die Verarbeitung empfindlicher Materialien.

Ergänzung der Vakuumumgebung

Ein Vakuum wird erzeugt, um Sauerstoff und andere reaktive Gase zu eliminieren, die Oxidation und Kontamination verursachen.

Die Isolierung unterstützt dies, indem sie einen stabilen Hochtemperaturbetrieb ermöglicht. Ohne effektive Isolierung wäre die Aufrechterhaltung der für Prozesse wie Sintern erforderlichen Hitze ineffizient und schwer zu kontrollieren.

Das Vakuum verhindert chemische Reaktionen, während die Isolierung die stabile thermische Energie liefert, die für die gewünschten physikalischen oder metallurgischen Veränderungen erforderlich ist.

Ermöglichung präziser thermischer Zyklen

Die moderne Fertigung erfordert eine präzise Kontrolle der Aufheiz- und Abkühlraten.

Die Fähigkeit der Isolierung, Energie zu speichern, ermöglicht hochkontrollierte und wiederholbare thermische Zyklen. Sie hilft dem System, eine bestimmte Temperatur („Haltezeit“) mit minimalen Schwankungen zu halten und ermöglicht vorhersagbare Abkühlraten.

Diese Kontrolle ist unerlässlich, um spezifische Mikrostrukturen in Metallen zu erzielen oder die vollständige Verdichtung von Pulvermaterialien während des Sintervorgangs sicherzustellen.

Verständnis der Kompromisse

Die Wahl eines Dämmmaterials ist keine einfache Entscheidung. Sie erfordert eine Abwägung zwischen Leistung, Kosten und den spezifischen Anforderungen des Prozesses.

Materialreinheit vs. Leistung

Die Isolierung selbst darf keine Kontaminationsquelle werden. Bei extremen Temperaturen und in einem harten Vakuum können einige Materialien Ausgasen, wobei flüchtige Verbindungen freigesetzt werden, die das Produkt kontaminieren.

Materialien wie hochreiner Graphit oder bestimmte Keramikplatten bieten eine ausgezeichnete Isolierung und geringes Ausgasen, sind aber oft mit höheren Kosten verbunden.

Günstigere Materialien wie Keramikfaserdecken können effektive Isolatoren sein, sind aber möglicherweise für Prozesse, die ein Höchstmaß an Reinheit erfordern, ungeeignet.

Haltbarkeit und Lebensdauer

Die intensiven thermischen Zyklen in einem Vakuumofen belasten alle Komponenten, einschließlich der Isolierung, stark.

Materialien können mit der Zeit spröde werden, schrumpfen oder sich zersetzen, wodurch ihre Wirksamkeit nachlässt und potenziell Partikel abgeben, die eine weitere Kontaminationsquelle darstellen.

Die Wahl der Isolierung beinhaltet oft einen Kompromiss zwischen den Anschaffungskosten und der erwarteten Lebensdauer sowie den Wartungsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Isolierung hängt vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessreinheit und Temperaturkontrolle liegt: Priorisieren Sie starre Materialien mit geringem Ausgasen, wie hochreine Graphitplatten oder auf Molybdän basierende Schilde für die anspruchsvollsten Anwendungen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung mit einem ausgewogenen Verhältnis von Kosten und Leistung liegt: Ziehen Sie mehrschichtige Isolationspakete in Betracht, die Materialien wie Keramikfaserdecken verwenden, welche für ein breiteres Anwendungsspektrum eine gute thermische Leistung bieten.

Letztendlich ist die Betrachtung der Isolierung als ein entscheidendes Kontrollelement – genauso wichtig wie das Vakuumsystem – der Schlüssel zur Ausschöpfung des vollen Potenzials Ihres Ofens.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Wärmeverlust reduzieren | Verbessert die Energieeffizienz und schützt die Ofenstruktur |

| Temperaturhomogenität gewährleisten | Verhindert Defekte und sichert konsistente Materialeigenschaften |

| Hochreine Verarbeitung unterstützen | Minimiert Kontamination und ermöglicht präzise thermische Zyklen |

Maximale Leistung mit KINTEK's kundenspezifischen Vakuumofenlösungen

KINTEK nutzt herausragende F&E und interne Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie eine Isolierung für maximale Reinheit oder kosteneffiziente Leistung benötigen, wir liefern maßgeschneiderte Systeme, die die Effizienz steigern, eine gleichmäßige Erwärmung gewährleisten und eine kontaminationsfreie Verarbeitung unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Hochtemperaturanwendungen optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung