Im Wesentlichen bieten Vakuumwärmebehandlungsöfen eine überlegene Prozesskontrolle und Materialergebnisse durch die Schaffung einer außergewöhnlich reinen Betriebsumgebung. Dies verhindert unerwünschte Reaktionen wie Oxidation und Entkohlung, gewährleistet eine präzise Temperaturhomogenität und führt zu Bauteilen mit sauberer Oberflächengüte, verbesserten mechanischen Eigenschaften und hoher Wiederholbarkeit von Charge zu Charge.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur die Abwesenheit von Luft, sondern die Schaffung einer hochkontrollierten Umgebung. Diese Kontrolle ermöglicht es Ihnen, die endgültigen Eigenschaften eines Materials mit einer Präzision zu bestimmen, die in herkömmlichen Atmosphäreöfen oft nicht erreichbar ist.

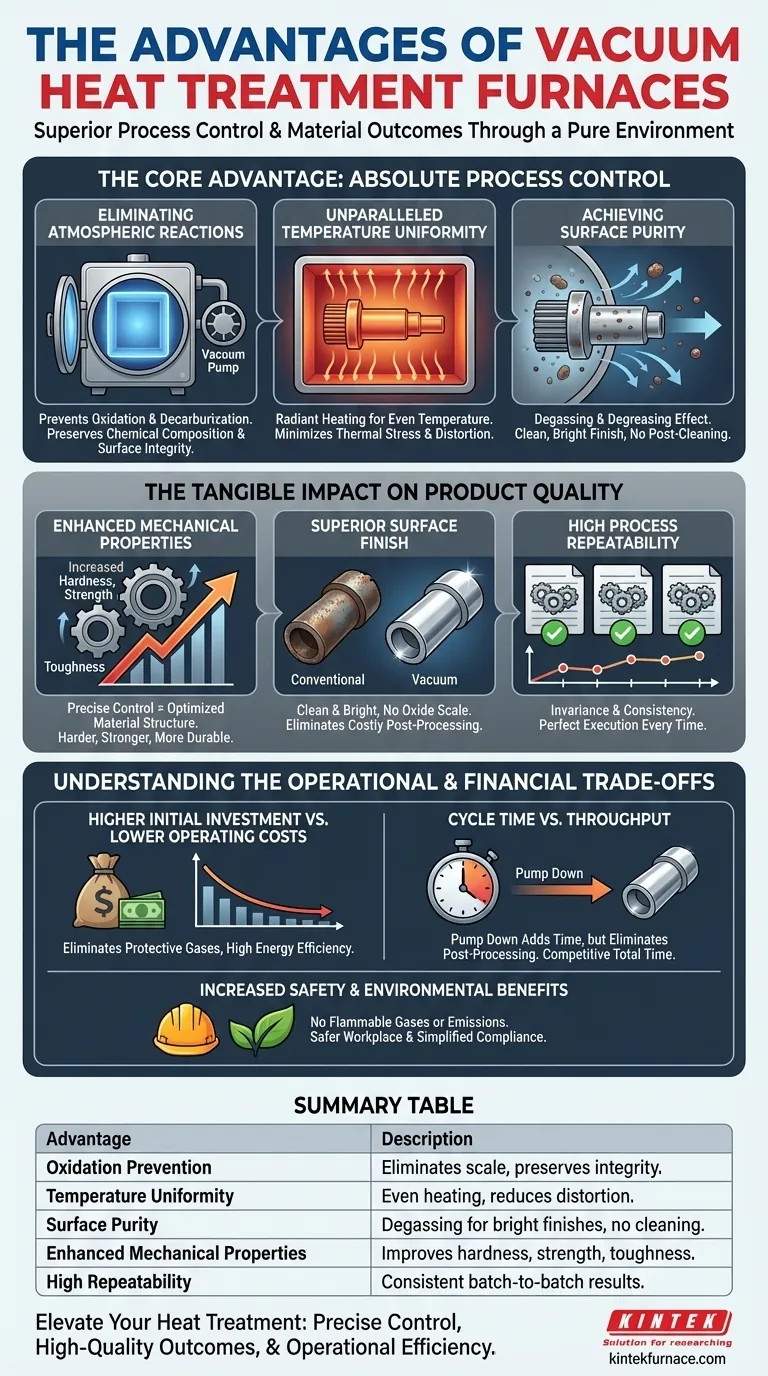

Der Kernvorteil: Absolute Prozesskontrolle

Die Wahl eines Vakuumofens bedeutet, die metallurgischen Variablen zu beherrschen, die die Produktqualität definieren. Er verwandelt die Wärmebehandlung von einem reaktiven in einen hochgradig vorschreibenden Prozess.

Eliminierung atmosphärischer Reaktionen

In einem herkömmlichen Ofen reagiert die heiße Oberfläche des Materials mit Gasen in der Luft, hauptsächlich Sauerstoff. Ein Vakuumofen eliminiert diese Variable vollständig.

Dies verhindert Oxidation, die Bildung von Zunder auf der Oberfläche des Teils. Es stoppt auch die Entkohlung, d. h. den Verlust von Kohlenstoff von der Oberfläche des Stahls, eine Reaktion, die das Material weicher und schwächer macht.

Durch die Eliminierung dieser Reaktionen bleiben die ursprüngliche chemische Zusammensetzung und die Oberflächenintegrität des Materials erhalten, ohne dass teure oder brennbare Schutzgase wie Argon oder Wasserstoff erforderlich sind.

Unübertroffene Temperaturhomogenität

Ein Vakuum ist ein ausgezeichneter Isolator. In einem Vakuumofen erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion.

Diese Methode ermöglicht eine extrem gleichmäßige Erwärmung und stellt sicher, dass das gesamte Werkstück, einschließlich komplexer Geometrien, mit der gleichen Geschwindigkeit die Zieltemperatur erreicht. Dies minimiert thermische Spannungen und verringert das Risiko von Verformungen oder Rissen.

Diese präzise Temperaturregelung, kombiniert mit kontrollierten Abkühlraten, ist entscheidend für das Erreichen der gewünschten metallurgischen Mikrostruktur und folglich der endgültigen Materialeigenschaften.

Erreichung von Oberflächenreinheit

Das Vakuum zieht flüchtige Elemente und Verunreinigungen aktiv von der Oberfläche des Werkstücks ab, während es sich erwärmt.

Dieser Prozess sorgt für einen Entgasungs- und Entfettungseffekt, indem er Verunreinigungen wie Oberflächenöle oder gelöste Gase wie Wasserstoff entfernt. Dies ist besonders wichtig, um Wasserstoffversprödung in empfindlichen Legierungen zu verhindern.

Das Ergebnis ist eine außergewöhnlich saubere, helle Oberflächengüte, die oft keine anschließende Reinigungs- oder Nachbehandlung erfordert, wodurch Prozessschritte und Kosten reduziert werden.

Die spürbare Auswirkung auf die Produktqualität

Die inhärente Prozesskontrolle der Vakuumbehandlung führt direkt zu messbaren Verbesserungen im Endprodukt.

Verbesserte mechanische Eigenschaften

Da die Erwärmungs- und Abkühlzyklen so präzise gesteuert und homogen sind, können Sie konsistentere und optimiertere Materialstrukturen erzielen.

Dies führt zu signifikanten Verbesserungen bei Härte, Festigkeit und Zähigkeit. Der Prozess liefert ein Hochleistungsteil, das langlebiger ist und eine längere Lebensdauer hat.

Überlegene Oberflächengüte

Teile kommen aus einem Vakuumofen sauber und hell heraus, frei von dem Zunder, der bei der herkömmlichen Wärmebehandlung typisch ist.

Dies verbessert nicht nur die Ästhetik des Teils, sondern macht auch kostspielige und abrasive Nachbearbeitungsschritte wie Sandstrahlen oder Säurebeizen überflüssig.

Hohe Prozesswiederholbarkeit

Sobald ein Erwärmungs- und Abkühlprofil festgelegt ist, kann ein Vakuumofen es jedes Mal perfekt ausführen.

Diese Invarianz und Wiederholbarkeit stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge exakt die gleiche Behandlung erhält. Dies führt zu einer sehr hohen Teile-Durchlassquote und außergewöhnlicher Qualitätssicherheit, was für Branchen wie Luft- und Raumfahrt sowie Medizintechnik von entscheidender Bedeutung ist.

Verständnis der betrieblichen und finanziellen Abwägungen

Obwohl die Vorteile erheblich sind, erfordert ein vollständiges Bild das Verständnis der praktischen Überlegungen bei der Einführung der Vakuumtechnologie.

Höhere Anfangsinvestition vs. niedrigere Betriebskosten

Vakuumöfen stellen in der Regel eine höhere anfängliche Kapitalinvestition dar als Öfen mit Standardatmosphäre.

Dies wird jedoch oft durch niedrigere Betriebskosten über die Lebensdauer der Anlage ausgeglichen. Sie eliminieren die laufenden Kosten für den Kauf, die Lagerung und die Handhabung von Schutzatmosphären. Die hohe Energieeffizienz von Vakuumöfen trägt ebenfalls zu langfristigen Einsparungen bei.

Überlegungen zu Zykluszeiten

Die Notwendigkeit, die Kammer evakuieren zu müssen, um ein Vakuum zu erzeugen, verlängert den Beginn jedes Zyklus. Bei einigen sehr großvolumigen Teilen mit geringer Marge kann ein Ofen mit kontinuierlicher Atmosphäre einen höheren Durchsatz bieten.

Diese Abwägung muss gegen die mögliche Eliminierung von Nachbehandlungsschritten abgewogen werden, wodurch die gesamte „Teil-rein-bis-Teil-raus“-Zeit für die Vakuumbehandlung wettbewerbsfähiger erscheinen könnte, als es zunächst den Anschein hat.

Erhöhte Sicherheit und Umweltvorteile

Der Verzicht auf brennbare oder erstickende Gase verbessert die Arbeitssicherheit dramatisch. Es besteht keine Explosionsgefahr im Zusammenhang mit Wasserstoff oder die Gefahr des Umgangs mit großen Mengen Inertgas.

Darüber hinaus emittieren Vakuumöfen keine schädlichen Emissionen und sind daher eine umweltfreundliche Wahl, die die Einhaltung von Vorschriften vereinfacht.

Anwendung auf Ihre Wärmebehandlungsziele

Die Entscheidung für einen Vakuumofen sollte direkt mit Ihren Anforderungen an das Endprodukt und Ihren betrieblichen Prioritäten verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Die Vakuumbehandlung ist die definitive Wahl für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder für Hochleistungswerkzeuge, bei denen die Materialeigenschaften nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Vakuumöfen bieten eine unübertroffene Wiederholbarkeit und sind daher ideal für jede Anwendung, bei der die Reduzierung von Teile-zu-Teile-Schwankungen ein wichtiges Ziel ist.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und reduzierten laufenden Kosten liegt: Der Verzicht auf Atmosphären Gase macht Vakuumöfen trotz einer höheren Anfangsinvestition langfristig zu einer sichereren und oft kostengünstigeren Lösung.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine Investition in Kontrolle, Konsistenz und Qualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Oxidationsschutz | Eliminiert Oberflächenzunder durch Entfernung von Sauerstoff und bewahrt die Materialintegrität. |

| Temperaturhomogenität | Verwendet Strahlung für gleichmäßige Erwärmung und reduziert thermische Spannungen und Verformungen. |

| Oberflächenreinheit | Bietet Entgasung und Reinigung, was zu hellen Oberflächen ohne Nachbearbeitung führt. |

| Verbesserte mechanische Eigenschaften | Verbessert Härte, Festigkeit und Zähigkeit durch präzise Kontrolle. |

| Hohe Wiederholbarkeit | Gewährleistet konsistente Ergebnisse von Charge zu Charge für zuverlässige Qualität. |

Sind Sie bereit, Ihre Wärmebehandlung mit präziser Kontrolle und hochwertigen Ergebnissen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen und verbesserte mechanische Eigenschaften, überlegene Oberflächengüten und betriebliche Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung