Kurz gesagt, Vakuumschmelzöfen sind für die Luft- und Raumfahrt von entscheidender Bedeutung, da sie eine Umgebung schaffen, die frei von Sauerstoff und anderen atmosphärischen Verunreinigungen ist. Dies verhindert, dass reaktive Metalle wie Titan- und Aluminiumlegierungen während des Schmelzprozesses spröde Verunreinigungen bilden, wodurch sichergestellt wird, dass die Endkomponenten die immense Festigkeit, Reinheit und Zuverlässigkeit aufweisen, die von Flugzeugen, Satelliten und Raketen gefordert werden.

Das Kernproblem ist das Risiko. In der Luft- und Raumfahrt ist ein Materialversagen katastrophal. Das Vakuumschmelzen ist nicht nur ein Fertigungsschritt; es ist ein grundlegender Prozess zur Risikominderung, der die Materialintegrität garantiert, die erforderlich ist, damit Komponenten extremen Betriebsbelastungen standhalten.

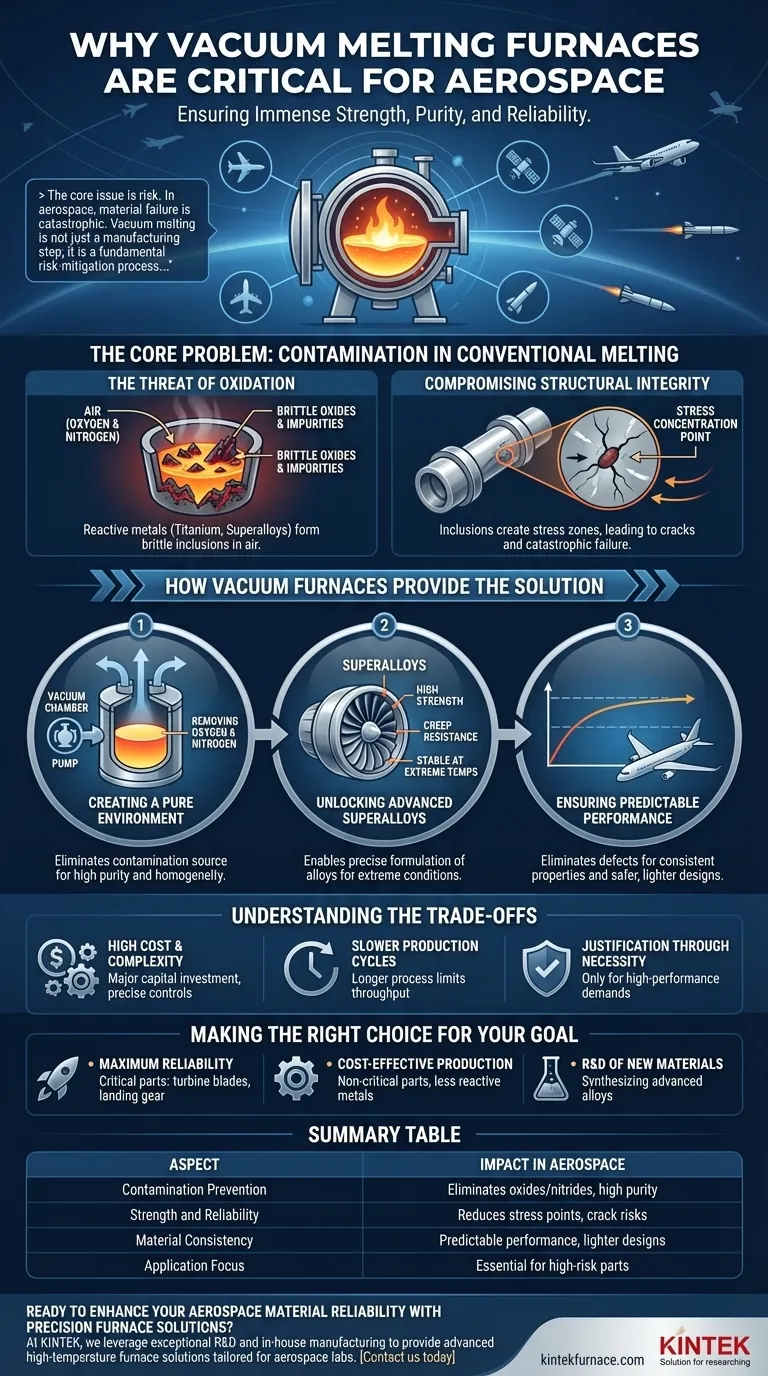

Das Kernproblem: Kontamination beim herkömmlichen Schmelzen

Bei der Herstellung von Teilen für die Luft- und Raumfahrt sind gerade die Eigenschaften, die bestimmte Metalle wünschenswert machen, auch diejenigen, die ihre Verarbeitung erschweren. Die Herausforderung beginnt auf der grundlegendsten Ebene: der Luft um uns herum.

Die Gefahr der Oxidation

Metalle wie Titan und Nickelbasis-Superlegierungen sind hochreaktiv, besonders wenn sie geschmolzen sind. Wenn sie dem Sauerstoff in der Luft ausgesetzt werden, bilden sie schnell Oxide.

Diese Oxide sind spröde, keramische Einschlüsse innerhalb der Kristallstruktur des Metalls. Sie unterscheiden sich grundlegend von dem reinen Metall, das sie umgibt.

Beeinträchtigung der strukturellen Integrität

Selbst mikroskopisch kleine Oxidpartikel wirken als Spannungskonzentrationspunkte. Wenn eine Komponente unter Last steht, fließt die Spannung um diese harten Einschlüsse herum und erzeugt lokalisierte Zonen hoher Beanspruchung.

Im Laufe der Zeit können diese Zonen Ursprungsorte für mikroskopische Risse werden. In der Umgebung der Hochzyklusermüdung in der Luft- und Raumfahrt können sich diese Risse ausbreiten und zu einem katastrophalen Komponentenausfall führen.

Wie Vakuumöfen die Lösung bieten

Ein Vakuumofen wirkt der atmosphärischen Kontamination direkt entgegen, indem er die Atmosphäre selbst entfernt. Diese kontrollierte Umgebung erschließt das volle Potenzial fortschrittlicher Materialien.

Schaffung einer reinen Umgebung

Durch das Absaugen der Luft aus der Schmelzkammer eliminiert der Ofen die Quelle der Kontamination – hauptsächlich Sauerstoff und Stickstoff. Dies verhindert die chemischen Reaktionen, die unerwünschte Oxide und Nitride bilden.

Das Ergebnis ist eine Metallschmelze von außergewöhnlich hoher Reinheit und chemischer Homogenität. Diese saubere Grundlage ist unerlässlich für die Herstellung von Materialien mit vorhersagbaren und reproduzierbaren Leistungseigenschaften.

Erschließung fortschrittlicher Superlegierungen

Die makellose Umgebung eines Vakuumofens ist der einzige Weg, um viele der Superlegierungen herzustellen, die für moderne Strahltriebwerke und Flugzeugzellen von zentraler Bedeutung sind.

Diese Legierungen sind präzise mit spezifischen Elementen formuliert, um unglaubliche Festigkeit, Kriechbeständigkeit und Stabilität bei extremen Temperaturen zu erzielen. Die Anwesenheit von Verunreinigungen würde dieses empfindliche chemische Gleichgewicht stören und die gewünschten Eigenschaften zunichtemachen.

Gewährleistung einer vorhersagbaren Leistung

Durch die Eliminierung der durch Oxidation verursachten zufälligen Defekte erzeugt das Vakuumschmelzen Komponenten mit konsistenten und nachweisbaren Materialeigenschaften.

Ingenieure können Teile mit engeren Sicherheitsmargen konstruieren, was zu leichteren, effizienteren Flugzeugen führt. Die resultierenden Komponenten haben eine längere Lebensdauer und erfordern weniger Reparaturen, was die Sicherheit direkt erhöht und die Betriebskosten senkt.

Die Abwägungen verstehen

Obwohl die Vakuumofentechnologie für Hochleistungsanwendungen unverzichtbar ist, ist sie keine universelle Lösung. Die Vorteile gehen mit erheblichen Kosten und Komplexitäten einher.

Hohe Kosten und Komplexität

Vakuumöfen sind teuer in der Anschaffung, im Betrieb und in der Wartung. Die Systeme, die zum Erzeugen und Halten eines Hochvakuums erforderlich sind, zusammen mit präzisen Heizsteuerungen, stellen eine große Kapitalinvestition dar.

Langsamere Produktionszyklen

Der Prozess des Evakuierens auf ein tiefes Vakuum, des Durchführens des Schmelzzyklus und des Abkühlens des Materials unter Vakuum ist von Natur aus langsamer als herkömmliche Schmelzprozesse. Dies begrenzt den Durchsatz und erhöht die Kosten pro Teil.

Rechtfertigung durch Notwendigkeit

Die hohen Kosten rechtfertigen sich nur dann, wenn die Anwendung eine Leistung erfordert, die auf andere Weise einfach nicht erreichbar ist. Für nicht reaktive Metalle oder weniger kritische Komponenten bleibt das herkömmliche Schmelzen die wirtschaftlichere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumschmelzen wird ausschließlich von den Leistungsanforderungen und dem akzeptablen Risikoniveau für die Endkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit in extremen Umgebungen liegt: Für Teile wie Turbinenschaufeln, Fahrwerke oder kritische Flugzellenstrukturen ist das Vakuumschmelzen unerlässlich, um Materialfehler zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung nicht kritischer Teile liegt: Für Komponenten aus weniger reaktiven Metallen, bei denen die ultimative Leistung nicht der Treiber ist, sind herkömmliche Verfahren ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Materialien liegt: Ein Vakuumofen ist ein unverzichtbares Werkzeug zur Synthese und Prüfung fortschrittlicher Legierungen mit präzise kontrollierten Zusammensetzungen.

Letztendlich ist der Einsatz eines Vakuumofens eine strategische Entscheidung, um Materialgewissheit in Komponenten zu gewährleisten, bei denen ein Ausfall keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen in der Luft- und Raumfahrt |

|---|---|

| Kontaminationsvermeidung | Eliminiert Oxide und Nitride und gewährleistet hochreine Metalle wie Titan und Superlegierungen. |

| Festigkeit und Zuverlässigkeit | Reduziert Spannungspunkte und Rissrisiken, was für Komponenten unter extremer Betriebsbelastung unerlässlich ist. |

| Materialkonsistenz | Bietet vorhersagbare Leistung und ermöglicht leichtere, sicherere Flugzeugkonstruktionen. |

| Anwendungsfokus | Unerlässlich für Turbinenschaufeln, Fahrwerke und andere risikoreiche Luft- und Raumfahrtteile. |

Bereit, die Materialzuverlässigkeit in der Luft- und Raumfahrt mit präzisen Ofenlösungen zu verbessern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Luft- und Raumfahrtlabore zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumschmelzöfen die Reinheit und Leistung Ihrer kritischen Komponenten sicherstellen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen