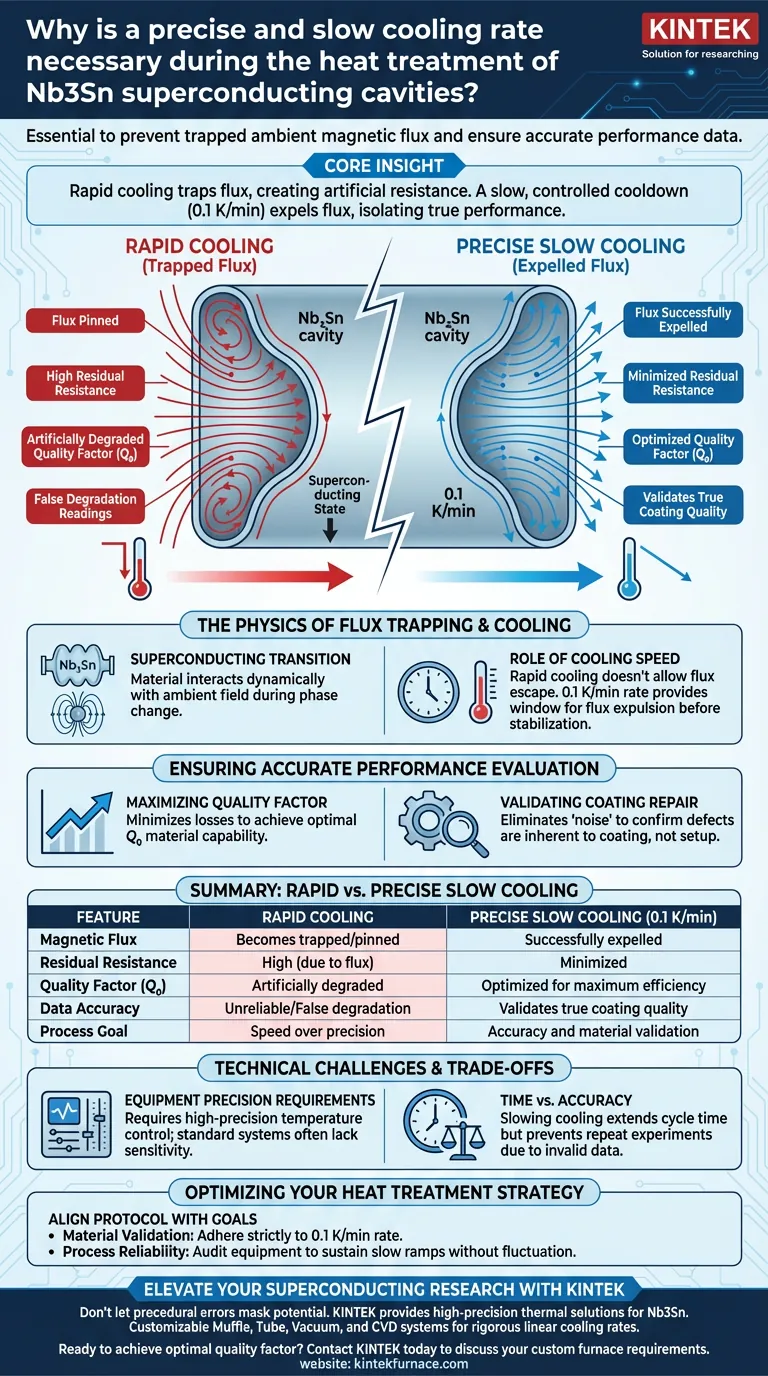

Eine präzise, langsame Abkühlrate ist unerlässlich während der Wärmebehandlung von Nb3Sn-Hohlräumen, um zu verhindern, dass das Material umgebenden magnetischen Fluss einfängt. Durch die Einhaltung einer streng kontrollierten Rate, wie z. B. 0,1 K/min, stellen Sie sicher, dass der Hohlraum seinen optimalen Gütefaktor erreicht und die Leistungsdaten die tatsächliche Beschichtungsqualität und nicht Verfahrensfehler widerspiegeln.

Kern Erkenntnis: Schnelles Abkühlen fängt magnetischen Fluss im Supraleiter ein und erzeugt künstlichen Widerstand. Ein langsames, kontrolliertes Abkühlen verdrängt diesen Fluss effektiv, isoliert die wahren Leistungseigenschaften der Beschichtung und eliminiert falsche Degradationsmesswerte.

Die Physik der Flussfallenbildung

Navigieren durch den supraleitenden Übergang

Wenn ein Niob-Zinn (Nb3Sn)-Hohlraum unter seine kritische Temperatur abkühlt, geht er in einen supraleitenden Zustand über.

Während dieser spezifischen Phasenänderung interagiert das Material dynamisch mit dem es umgebenden Magnetfeld.

Die Rolle der Abkühlgeschwindigkeit

Wenn die Temperatur zu schnell fällt, hat der umgebende magnetische Fluss keine Zeit, aus dem Material zu entweichen.

Stattdessen wird der Fluss im Supraleiter "fixiert" oder gefangen.

Eine präzise, langsame Rate von 0,1 K/min bietet das notwendige Zeitfenster, damit das Material diesen Fluss verdrängen kann, bevor sich der supraleitende Zustand vollständig stabilisiert.

Sicherstellung einer genauen Leistungsbewertung

Maximierung des Gütefaktors

Eingefangener magnetischer Fluss ist nachteilig, da er Restwiderstand einführt.

Dieser Widerstand senkt den Gütefaktor ($Q_0$) des Hohlraums, wodurch die Komponente weniger effizient erscheint, als sie tatsächlich ist.

Durch den Einsatz von hochpräzisen Geräten zur Erzwingung einer langsamen Abkühlung minimieren Sie diese Verluste und erzielen den optimalen $Q_0$, den das Material unterstützen kann.

Validierung der Beschichtungsreparatur

Das Hauptziel von Tests ist oft die Bewertung des Erfolgs eines Beschichtungsreparaturprozesses.

Eine unsachgemäße Abkühlung führt zu "Rauschen" in dieser Bewertung und verursacht eine falsche Leistungsdegradation.

Eine langsame Abkühlung dient als Kontrollvariable, die sicherstellt, dass alle gemessenen Defekte dem Material selbst innewohnen und keine Artefakte des experimentellen Aufbaus sind.

Technische Herausforderungen und Kompromisse

Anforderungen an die Präzision der Ausrüstung

Das Erreichen einer konstanten Rate von 0,1 K/min ist technisch anspruchsvoll.

Es erfordert hochpräzise Temperaturregelgeräte, die Mikroeinstellungen vornehmen können, um einen linearen und langsamen Abfall aufrechtzuerhalten.

Standard-Kühlsysteme verfügen möglicherweise nicht über die erforderliche Empfindlichkeit, um versehentlich schnelle Temperaturabfälle zu verhindern.

Zeit vs. Genauigkeit

Der unmittelbarste Kompromiss ist die Dauer des Prozesses.

Das Verlangsamen der Abkühlrate verlängert die Zykluszeit für jeden Wärmebehandlungslauf erheblich.

Diese Zeitinvestition ist jedoch notwendig, um ungültige Daten zu vermeiden, die eine vollständige Wiederholung des Experiments erfordern würden.

Optimierung Ihrer Wärmebehandlungsstrategie

Um gültige Ergebnisse bei Nb3Sn-Hohlraumtests zu gewährleisten, stimmen Sie Ihr Kühlprotokoll auf Ihre spezifischen Bewertungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialvalidierung liegt: Halten Sie sich strikt an die Rate von 0,1 K/min, um eingefangenen Fluss als Variable in Ihren Gütefaktor-Messungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Überprüfen Sie Ihre Temperaturregelgeräte, um sicherzustellen, dass sie langsame Rampen ohne Schwankungen aufrechterhalten können und falsche Degradationssignale verhindern.

Präzision in der Kühlphase ist der einzige Weg, um die tatsächliche Leistungsfähigkeit Ihrer supraleitenden Hohlräume aufzudecken.

Zusammenfassungstabelle:

| Merkmal | Schnelles Abkühlen | Präzises langsames Abkühlen (0,1 K/min) |

|---|---|---|

| Magnetischer Fluss | Wird eingefangen/fixiert | Erfolgreich aus dem Material verdrängt |

| Restwiderstand | Hoch (aufgrund von Flussfallenbildung) | Minimiert |

| Gütefaktor ($Q_0$) | Künstlich verschlechtert | Optimiert für maximale Effizienz |

| Daten-Genauigkeit | Unzuverlässig/Falsche Degradation | Validiert die tatsächliche Beschichtungsqualität |

| Prozessziel | Geschwindigkeit über Präzision | Genauigkeit und Materialvalidierung |

Heben Sie Ihre supraleitende Forschung mit KINTEK auf ein neues Niveau

Lassen Sie nicht zu, dass Verfahrensfehler das Potenzial Ihres Materials verdecken. KINTEK bietet die hochpräzisen thermischen Lösungen, die für empfindliche Nb3Sn-Wärmebehandlungen erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen linearen Abkühlraten aufrechtzuerhalten, die für fortschrittliche Laboranwendungen erforderlich sind.

Bereit, den optimalen Gütefaktor für Ihre Hochtemperatur-Laboranforderungen zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Temperatur der Vakuumhärtung? Ein Leitfaden zur präzisen Wärmebehandlung

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Wie funktioniert ein Laborvakuumtrockenschrank im Trocknungsschritt von Polyimid-Vorläuferfasern? Verbesserung der Materialqualität

- Was ist die Bedeutung des Vakuumsinterns in der Metallverarbeitung, und wie erleichtern kontinuierliche Vakuumöfen diesen Prozess? Erzielen Sie hochreine Metallteile

- Wie werden aktive Verbindungsteile in einem Vakuumofen abgedichtet? Entdecken Sie die Rolle von O-Ringen und Wasserkühlung

- Wie verbessert die Vakuumwärmebehandlung die mechanischen Eigenschaften von Metallen? Steigerung von Festigkeit und Haltbarkeit

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Was ist ein Vakuumofen und was ist sein primärer Zweck? Erzielen Sie überlegene Materialreinheit und Leistung