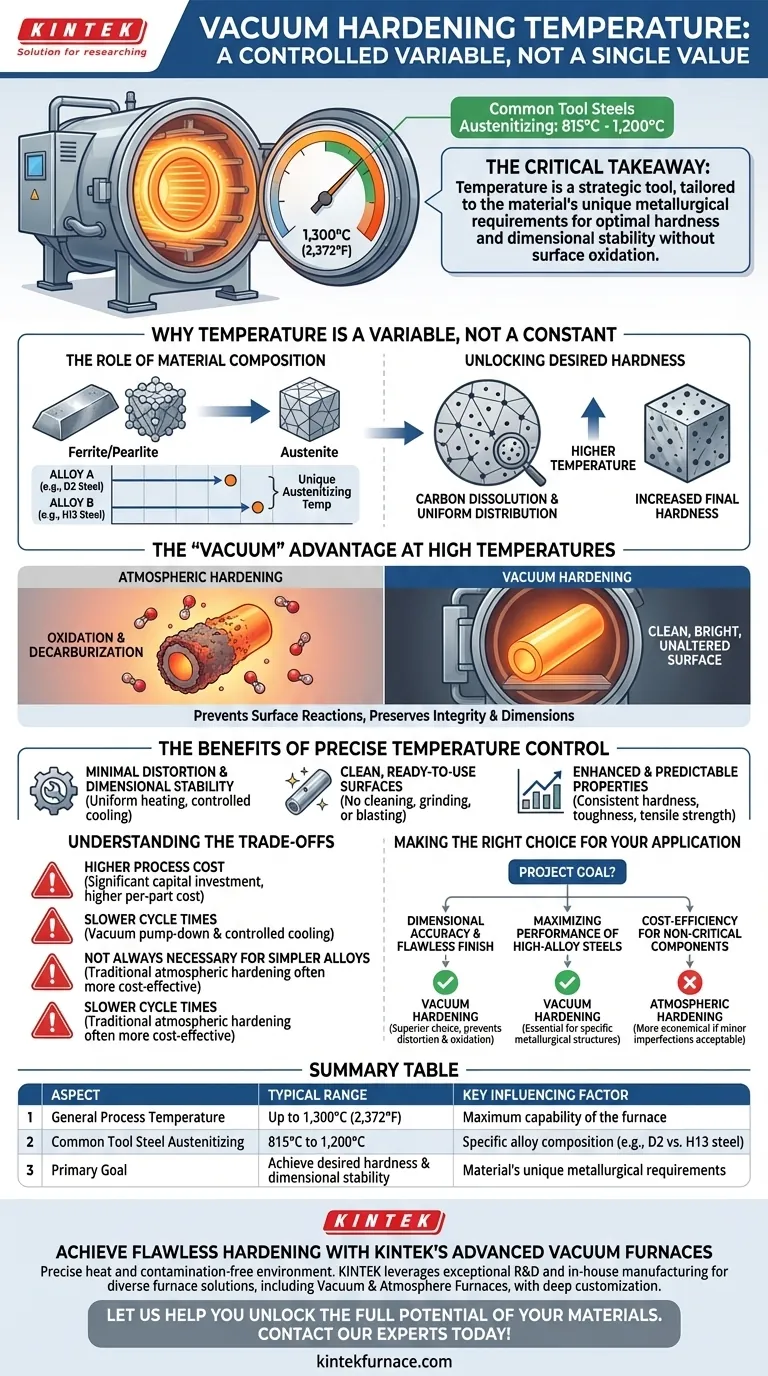

Die Temperatur für die Vakuumhärtung ist kein Einzelwert, sondern eine präzise gesteuerte Variable, die bis zu 1.300 °C erreichen kann. Die genaue Temperatur wird vollständig durch die spezifische zu behandelnde Metalllegierung und die gewünschten Endprodukteigenschaften bestimmt. Für die meisten gängigen Werkzeugstähle liegt diese Austenitisierungstemperatur typischerweise zwischen 815 °C und 1.200 °C.

Die entscheidende Erkenntnis ist, dass bei der Vakuumhärtung die Temperatur ein strategisches Werkzeug ist, keine feste Einstellung. Sie wird an die einzigartigen metallurgischen Anforderungen des Materials angepasst, um optimale Härte und Dimensionsstabilität ohne Oberflächenoxidation zu erreichen.

Warum die Temperatur eine Variable und keine Konstante ist

Die Wirksamkeit der Vakuumhärtung hängt von der Verwendung der korrekten Temperatur für die spezifische Aufgabe ab. Die Wahl der richtigen Temperatur ist eine Funktion tiefgreifender werkstoffwissenschaftlicher Prinzipien.

Die Rolle der Materialzusammensetzung

Jede Metalllegierung hat eine einzigartige "Austenitisierungstemperatur". Dies ist der kritische Punkt, an dem sich die innere Kristallstruktur des Stahls (Ferrit und Perlit) in eine neue Struktur namens Austenit umwandelt.

Das Erhitzen des Materials auf seine spezifische Austenitisierungstemperatur ist der wesentliche erste Schritt, der das Härten ermöglicht. Verschiedene Legierungen, wie D2-Werkzeugstahl im Vergleich zu H13-Werkzeugstahl, haben unterschiedliche chemische Zusammensetzungen und daher unterschiedliche kritische Temperaturen.

Erzielen der gewünschten Härte

Das Ziel des Erhitzens ist es, Kohlenstoff und andere Legierungselemente in die Austenitstruktur zu lösen. Das Halten des Materials bei dieser Temperatur gewährleistet, dass diese Elemente gleichmäßig verteilt sind.

Diese gleichmäßige feste Lösung ermöglicht es, während der anschließenden schnellen Abkühlphase (Abschrecken) maximale Härte zu erreichen. Je höher die Temperatur (innerhalb des korrekten Bereichs für die Legierung), desto mehr Karbide können gelöst werden, was zu einer höheren Endhärte führen kann.

Der "Vakuum"-Vorteil bei hohen Temperaturen

Die Durchführung dieses Prozesses in einem Vakuum (oder einem kontrollierten Teildruck) ist das, was ihn auszeichnet. Bei diesen hohen Temperaturen würde jeglicher Sauerstoff in der Atmosphäre schnell mit der Metalloberfläche reagieren.

Diese Reaktion verursacht Oxidation und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was die Oberflächenintegrität und die Abmessungen des Teils ruiniert. Das Vakuum verhindert diese Reaktionen, was zu einer sauberen, hellen und unveränderten Oberfläche führt.

Die Vorteile der präzisen Temperaturregelung

Die Fähigkeit, den thermischen Zyklus in einer Vakuumumgebung präzise zu steuern, bietet über die Härte hinaus erhebliche technische Vorteile.

Minimale Verformung und Dimensionsstabilität

Da die Teile in einer ruhigen Umgebung ohne Hotspots durch offene Flammen gleichmäßig erhitzt werden, wird die thermische Spannung drastisch reduziert. Die kontrollierte Abkühlrate minimiert zusätzlich das Risiko von Verzug oder Verformung.

Dies macht die Vakuumhärtung ideal für komplexe, hochpräzise Komponenten, bei denen die Einhaltung von Maßtoleranzen entscheidend ist.

Saubere, gebrauchsfertige Oberflächen

Teile kommen mit einer hellen, metallischen Oberfläche aus dem Vakuumofen. Sie erfordern keine anschließende Reinigung, Schleifen oder Strahlen, um Zunder oder Oxidation zu entfernen.

Dies eliminiert ganze Schritte aus dem Herstellungsprozess, spart Zeit und Kosten und bewahrt die präzisen Abmessungen des bearbeiteten Teils.

Verbesserte und vorhersagbare Eigenschaften

Der Prozess bietet eine außergewöhnliche Kontrolle über das Endergebnis. Durch die präzise Steuerung der Austenitisierungstemperatur, der Haltezeit und der Abschreckrate können Metallurgen zuverlässig Teile mit spezifischen, reproduzierbaren Eigenschaften wie Härte, Zähigkeit und Zugfestigkeit herstellen.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Vakuumhärtung nicht die Standardlösung für jede Anwendung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer objektiven Entscheidung.

Höhere Prozesskosten

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Dies führt zu höheren Kosten pro Teil für den Wärmebehandlungsprozess selbst.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer auf ein Vakuum abzupumpen und dann einen hochkontrollierten Abkühlzyklus durchzuführen, kann manchmal zu längeren Gesamtprozesszeiten im Vergleich zu einfacheren Härtungsmethoden führen.

Nicht immer notwendig für einfachere Legierungen

Für kohlenstoffarme oder einfache niedriglegierte Stähle, bei denen die Oberflächengüte keine primäre Rolle spielt und eine gewisse Verformung akzeptabel ist, kann die traditionelle atmosphärische Härtung eine kostengünstigere Lösung sein. Die Vorteile des Vakuumprozesses rechtfertigen möglicherweise nicht die zusätzlichen Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den wichtigsten Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und einer makellosen Oberfläche liegt: Die Vakuumhärtung ist die überlegene Wahl, da der kontrollierte thermische Zyklus und die inerte Umgebung Verformung und Oxidation verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von hochlegierten Stählen liegt: Dieser Prozess ist unerlässlich, um das volle Potenzial von Werkzeugstählen, Edelstählen und Superlegierungen durch die Erzielung spezifischer metallurgischer Strukturen zu erschließen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Komponenten liegt: Ein traditioneller atmosphärischer Härtungsprozess kann wirtschaftlicher sein, wenn leichte Oberflächenfehler und die Notwendigkeit der Nachbearbeitung akzeptabel sind.

Letztendlich ist die Wahl des richtigen Härteverfahrens eine strategische Entscheidung, die auf dem Wert des Materials und seinen Endanforderungen basiert.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich | Wichtiger Einflussfaktor |

|---|---|---|

| Allgemeine Prozesstemperatur | Bis zu 1.300 °C | Maximale Kapazität des Ofens |

| Austenitisierung von gängigem Werkzeugstahl | 815 °C bis 1.200 °C | Spezifische Legierungszusammensetzung (z. B. D2 vs. H13 Stahl) |

| Primäres Ziel | Erreichen der gewünschten Härte & Dimensionsstabilität | Einzigartige metallurgische Anforderungen des Materials |

Makellose Härtung mit den fortschrittlichen Vakuumöfen von KINTEK erreichen

Die Wahl der richtigen Temperatur ist entscheidend für eine erfolgreiche Vakuumhärtung, aber das ist nur die halbe Miete. Sie benötigen einen Ofen, der die präzise, gleichmäßige Wärme und die kontaminationsfreie Umgebung liefern kann, die Ihre hochwertigen Komponenten erfordern.

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore und Produktionsstätten mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie – einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systemen – wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien zu erschließen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen an Ihren spezifischen Härteprozess angepasst werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität