Im Kern verbessert die Vakuumwärmebehandlung die mechanischen Eigenschaften von Metallen, indem sie eine extrem reine, kontrollierte Umgebung schafft. Dieser Prozess verhindert schädliche Oberflächenreaktionen wie Oxidation und entfernt schädliche gelöste Gase aus dem Metall, was zu einem saubereren, stärkeren und gleichmäßigeren Endbauteil mit verbesserter Zähigkeit, Festigkeit und Dimensionsstabilität führt.

Der grundlegende Vorteil der Vakuumwärmebehandlung ist die Kontrolle. Durch das Entfernen atmosphärischer Verunreinigungen ermöglicht der Prozess eine präzise thermische Manipulation, die das inhärente Potenzial eines Metalls verbessert, ohne die Fehler einzuführen, die bei herkömmlichen atmosphärischen Behandlungen häufig auftreten.

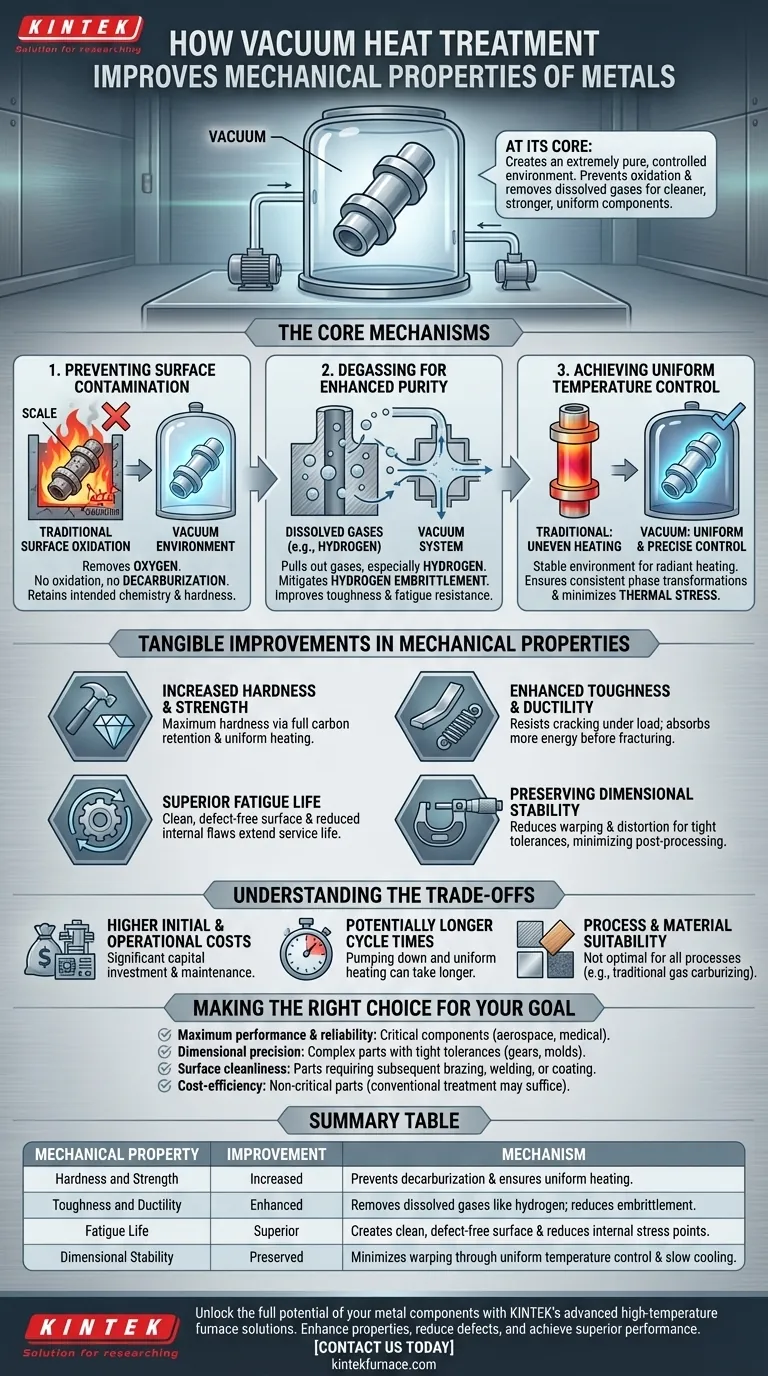

Die Kernmechanismen der Vakuumwärmebehandlung

Um die Vorteile zu verstehen, müssen wir uns zunächst die zugrunde liegenden Mechanismen ansehen, die diesen Prozess so effektiv machen. Das Vakuum selbst ist nicht das, was das Metall stärkt; es ist die ideale Umgebung, die es schafft, damit die Wärmebehandlung perfekt funktioniert.

Verhinderung von Oberflächenkontamination

In einem traditionellen Ofen reagiert der Sauerstoff der Atmosphäre mit der heißen Metalloberfläche und bildet eine spröde, abblätternde Oxidschicht, bekannt als Zunder.

Dieser Zunder kann die Oberflächengüte und Härte beeinträchtigen. Eine Vakuumumgebung entfernt per Definition den Sauerstoff und verhindert vollständig Oxidation und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche des Stahls), wodurch sichergestellt wird, dass die Oberfläche des Materials ihre beabsichtigte Chemie und Härte behält.

Entgasen für verbesserte Reinheit

Metalle enthalten oft gelöste Gase, wobei Wasserstoff am schädlichsten ist. Diese eingeschlossenen Gase erzeugen innere Spannungen und Schwachstellen.

Die Vakuumwärmebehandlung zieht diese Gase effektiv aus dem Metall. Diese Reduzierung der inneren Gase, insbesondere des Wasserstoffs, mildert ein Phänomen namens Wasserstoffversprödung, was direkt die Zähigkeit und Ermüdungsbeständigkeit des Materials verbessert.

Erreichen einer gleichmäßigen Temperaturkontrolle

Ein Vakuum bietet eine stabile Umgebung für die Strahlungserwärmung, was eine außergewöhnlich gleichmäßige und präzise Temperaturkontrolle über das gesamte Teil ermöglicht.

Diese Gleichmäßigkeit stellt sicher, dass das gesamte Bauteil gleichzeitig die gewünschten Phasenumwandlungen durchläuft, was zu einer konsistenten Mikrostruktur und vorhersagbaren mechanischen Eigenschaften führt. Es minimiert auch thermische Spannungen, die eine Hauptursache für Verzug sind.

Greifbare Verbesserungen der mechanischen Eigenschaften

Die kontrollierten Mechanismen der Vakuumbehandlung führen direkt zu messbaren Verbesserungen der Leistung und Lebensdauer von Metallbauteilen.

Erhöhte Härte und Festigkeit

Durch die Verhinderung der Oberflächenentkohlung behält das Teil seinen vollen Kohlenstoffgehalt, wodurch es während des Abschreckens maximale Härte und Festigkeit erreicht. Die gleichmäßige Erwärmung stellt zudem sicher, dass diese Härte über die gesamte Geometrie konsistent ist.

Verbesserte Zähigkeit und Duktilität

Das Entfernen von gelöstem Wasserstoff und die Verhinderung der Bildung einer spröden Oxidschicht machen das Metall deutlich weniger anfällig für Risse unter Belastung. Dies führt zu einer überlegenen Zähigkeit und Plastizität, wodurch das Teil mehr Energie aufnehmen kann, bevor es bricht.

Überragende Ermüdungslebensdauer

Mechanisches Versagen beginnt oft an mikroskopischen Unvollkommenheiten auf der Oberfläche oder innerhalb des Materials. Die Vakuumbehandlung erzeugt eine außergewöhnlich saubere und fehlerfreie Oberfläche, während die Entgasung innere Initiationspunkte für Risse reduziert.

Diese Sauberkeit erhöht die Ermüdungsfestigkeit des Bauteils dramatisch und verlängert seine Lebensdauer unter zyklischer Belastung, was für Teile wie Lager, Zahnräder und Wellen entscheidend ist.

Erhaltung der Dimensionsstabilität

Die Kombination aus langsamer, gleichmäßiger Erwärmung und kontrollierter Abkühlung in einer Vakuumumgebung reduziert Verzug und Verformung drastisch. Diese Dimensionsstabilität ist entscheidend für hochpräzise Bauteile mit engen Toleranzen und minimiert oder eliminiert oft die Notwendigkeit kostspieliger Schleif- oder Bearbeitungsvorgänge nach der Behandlung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Höhere Anfangs- und Betriebskosten

Vakuumöfen sind komplexe Maschinen, die eine erhebliche Kapitalinvestition darstellen. Sie sind im Vergleich zu herkömmlichen atmosphärischen Öfen teurer in der Anschaffung, im Betrieb und in der Wartung.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer zu einem tiefen Vakuum und der Sicherstellung einer gleichmäßigen Erwärmung kann länger dauern, als ein Teil einfach in einen Standardofen zu legen. Bei großvolumigen Teilen mit geringen Margen kann dies die Durchsatzleistung beeinträchtigen.

Prozess- und Materialeignung

Obwohl vielseitig, ist die Vakuumbehandlung nicht für jeden metallurgischen Prozess optimal. Bestimmte Härtetechniken, wie das traditionelle Gasaufkohlen, sind im Vakuum komplexer durchzuführen und können für atmosphärische Methoden besser geeignet sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Die Vakuumbehandlung ist die überlegene Wahl für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder bei Hochleistungswerkzeugen, wo ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dimensionaler Präzision liegt: Wählen Sie die Vakuumbehandlung für komplexe Teile mit engen Toleranzen, wie Zahnräder und Formen, um Verformungen zu minimieren und die Kosten für die Nachbearbeitung zu senken.

- Wenn Ihr Hauptaugenmerk auf Oberflächensauberkeit liegt: Für Teile, die anschließend gelötet, geschweißt oder beschichtet werden müssen, gewährleistet die makellose Oberfläche aus der Vakuumbehandlung eine überlegene Haftung und Oberfläche.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Teile liegt: Herkömmliche atmosphärische Behandlung bietet oft ausreichende Eigenschaften für weniger anspruchsvolle Anwendungen zu geringeren Kosten.

Durch das Verständnis dieser Prinzipien können Sie den richtigen thermischen Prozess nutzen, um das volle technische Potenzial Ihres gewählten Materials auszuschöpfen.

Zusammenfassende Tabelle:

| Mechanische Eigenschaft | Verbesserung | Mechanismus |

|---|---|---|

| Härte und Festigkeit | Erhöht | Verhindert Entkohlung und gewährleistet gleichmäßige Erwärmung für konsistente Phasenumwandlungen. |

| Zähigkeit und Duktilität | Verbessert | Entfernt gelöste Gase wie Wasserstoff, um Versprödung zu reduzieren und die Energieabsorption zu verbessern. |

| Ermüdungslebensdauer | Überlegen | Erzeugt eine saubere, fehlerfreie Oberfläche und reduziert innere Spannungsspitzen für eine längere Lebensdauer. |

| Dimensionsstabilität | Erhältlich | Minimiert Verzug und Verformung durch gleichmäßige Temperaturkontrolle und langsame Abkühlung. |

Erschließen Sie das volle Potenzial Ihrer Metallkomponenten mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und interne Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit starker tiefer Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Verbessern Sie mechanische Eigenschaften, reduzieren Sie Defekte und erzielen Sie überragende Leistung – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen