Im Kern ist ein Vakuumofen eine spezialisierte Heizkammer, die entwickelt wurde, um Materialien in einer kontrollierten Umgebung mit niedrigem Druck zu verarbeiten. Sein Hauptzweck ist die Durchführung thermischer Prozesse wie Wärmebehandlung, Löten und Sintern ohne das Risiko von Oxidation oder Kontamination durch atmosphärische Gase. Dies führt zu saubereren Teilen, überlegenen Materialeigenschaften und der Fähigkeit, Prozesse durchzuführen, die an der offenen Luft unmöglich wären.

Der entscheidende Vorteil eines Vakuumofens ist nicht nur die Wärme, die er liefert, sondern die Atmosphäre, die er entfernt. Durch die Eliminierung reaktiver Gase wird die Integrität des Materials von Anfang bis Ende bewahrt, was ein höheres Maß an Qualität und Leistung ermöglicht.

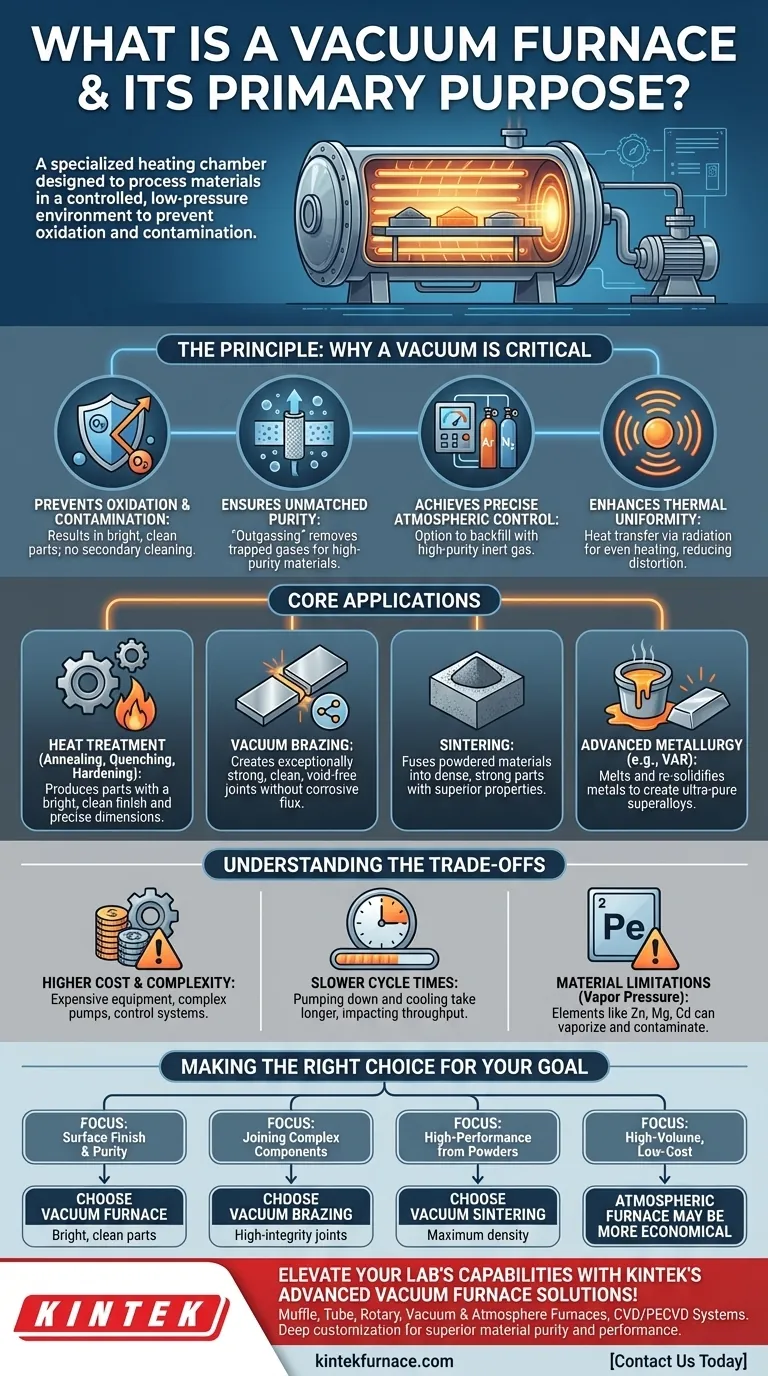

Das Prinzip: Warum ein Vakuum das entscheidende Element ist

Das Verständnis eines Vakuumofens erfordert eine Verlagerung des Fokus von der Wärme auf die Umgebung. Das Vakuum selbst ist die entscheidende Schlüsseltechnologie, die mehrere deutliche Vorteile gegenüber herkömmlichen atmosphärischen Öfen bietet.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil der Luftentfernung ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren Metalle mit Sauerstoff und bilden Zunder und Verfärbungen auf der Oberfläche.

Eine Vakuumumgebung eliminiert diese Reaktion, was zu glänzenden, sauberen Teilen führt, die oft keine Nachreinigung erfordern. Dies verhindert auch eine Kontamination durch andere atmosphärische Gase, die die Materialeigenschaften negativ beeinflussen könnten.

Gewährleistung unvergleichlicher Reinheit

Ein Vakuum schützt nicht nur die Oberfläche des Materials. Es hilft aktiv, das Material selbst zu reinigen, indem eingeschlossene Gase und andere flüchtige Verunreinigungen aus dem Werkstück entfernt werden.

Dieser Prozess, bekannt als Ausgasung, ist entscheidend für die Herstellung hochreiner, dichter Materialien mit überlegenen mechanischen und thermischen Eigenschaften, insbesondere in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt sowie bei medizinischen Implantaten.

Erzielen präziser Atmosphärenkontrolle

Das Erzeugen eines Vakuums schafft eine perfekt saubere Basis. Sobald die Kammer evakuiert ist, haben die Bediener die Möglichkeit, sie mit einem spezifischen, hochreinen Inertgas wie Argon oder Stickstoff zu fluten.

Dies gibt Ihnen absolute Kontrolle über die Umgebung des Materials und ermöglicht spezialisierte Prozesse, bei denen eine spezifische inerte Atmosphäre vorteilhafter ist als ein reines Vakuum.

Verbesserung der thermischen Gleichmäßigkeit

Im Vakuum wird die Wärmeübertragung durch Konvektion eliminiert. Die Wärme wird fast ausschließlich durch Strahlung übertragen, was zu einer gleichmäßigeren Erwärmung des Teils führen kann. Diese präzise und gleichmäßige Erwärmung hilft, thermischen Stress und Verzug zu vermeiden, insbesondere bei Teilen mit komplexen Geometrien.

Kernanwendungen von Vakuumöfen

Die einzigartige Umgebung eines Vakuumofens macht ihn für mehrere hochwertige Industrieprozesse unverzichtbar.

Wärmebehandlung (Glühen, Abschrecken, Härten)

Standard-Wärmebehandlungen unter Vakuum erzeugen Teile mit einer hellen, sauberen Oberfläche. Prozesse wie Glühen (Weichmachen), Härten und Anlassen profitieren vom Fehlen von Oberflächenoxidation, wodurch die präzisen Abmessungen und die Oberflächenintegrität des fertigen Bauteils erhalten bleiben.

Vakuumlöten

Löten ist ein Verfahren zum Verbinden zweier Metallteile. Das Vakuumlöten wird hoch geschätzt, da es außergewöhnlich starke, saubere und porenfreie Verbindungen ohne die Notwendigkeit korrosiver Flussmittel erzeugt. Dies macht es zur bevorzugten Methode für kritische Komponenten in der Luft- und Raumfahrt, der Medizin und der Halbleiterindustrie.

Sintern

Sintern ist der Prozess des Verschmelzens pulverförmiger Materialien (wie Metalle oder Keramiken) zu einer festen Masse mittels Wärme. Das Vakuumsinterung verhindert die Oxidation der feinen Pulver und fördert eine bessere Bindung, was zu dichteren, stärkeren und leistungsfähigeren Teilen führt.

Fortgeschrittene Metallurgie und Schmelzen

Für die anspruchsvollsten Anwendungen werden Öfen wie der Vakuumlichtbogenofen (VAR) eingesetzt. Diese Systeme schmelzen und verfestigen Metalle unter Tiefvakuum, um Verunreinigungen zu entfernen und ultrareine Superlegierungen herzustellen, die in Düsentriebwerken und Stromerzeugungsturbinen verwendet werden.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Heizanwendungen. Seine Vorteile gehen mit klaren Kompromissen einher.

Höhere Kosten und Komplexität

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke. Sie erfordern anspruchsvolle Vakuumpumpen, Steuerungssysteme und Wartungsroutinen.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau, des Durchlaufens des thermischen Zyklus und des Abkühlens des Systems dauert oft länger als ein äquivalenter atmosphärischer Prozess. Dies kann die Gesamtdurchlaufzeit beeinträchtigen.

Materialbeschränkungen (Dampfdruck)

Einige Elemente, wie Zink, Magnesium, Cadmium und Blei, haben einen hohen Dampfdruck. Bei hohen Temperaturen unter Vakuum können diese Elemente aus der Legierung "auskochen" oder verdampfen. Dies kann das zu verarbeitende Material beschädigen und das Innere des Ofens kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ganz vom gewünschten Ergebnis für Ihr Material und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Verwenden Sie einen Vakuumofen, um helle, saubere Teile herzustellen, die keine Nachreinigung oder Säurebeize erfordern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Komponenten liegt: Verwenden Sie Vakuumlöten für flussmittelfreie, hochintegre Verbindungen, die in missionskritischen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsteilen aus Pulvern liegt: Verwenden Sie Vakuumsinterung, um maximale Dichte und überlegene mechanische Eigenschaften für Artikel wie medizinische Implantate oder Hartmetallwerkzeuge zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Wärmebehandlung mit hohem Volumen liegt: Ein atmosphärischer Ofen kann eine wirtschaftlichere Wahl sein, wenn eine geringe Oberflächenoxidation für die Anwendung akzeptabel ist.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die Materialintegrität und Endqualität über Prozessvereinfachung und anfängliche Kosten stellt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primärer Zweck | Materialien in einer Niederdruckumgebung verarbeiten, um Oxidation und Kontamination zu verhindern, was zu saubereren Teilen und überlegenen Eigenschaften führt. |

| Hauptvorteile | Verhindert Oxidation, gewährleistet Reinheit durch Ausgasung, ermöglicht präzise Atmosphärenkontrolle und verbessert die thermische Gleichmäßigkeit. |

| Häufige Anwendungen | Wärmebehandlung (z. B. Glühen), Vakuumlöten, Sintern und fortgeschrittene Metallurgie (z. B. VAR). |

| Kompromisse | Höhere Kosten und Komplexität, längere Zykluszeiten und Materialbeschränkungen aufgrund des Dampfdrucks. |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Materialreinheit, Leistung und Effizienz liefern. Bereit, Ihre thermischen Prozesse zu transformieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Ziele zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität