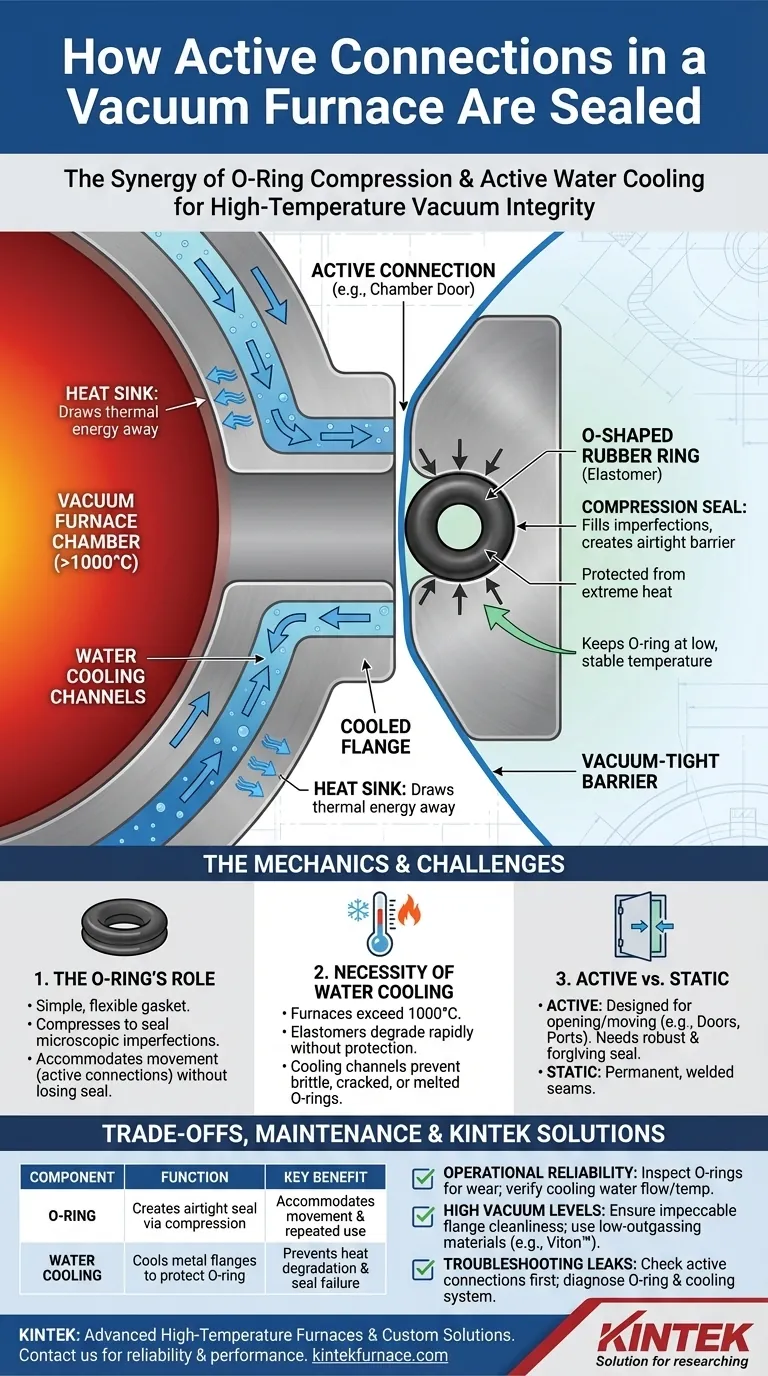

Kurz gesagt, aktive Verbindungsteile in einem Vakuumofen werden durch O-förmige Gummidichtungen abgedichtet. Um diese Dichtungen vor der extremen Hitze des Ofens zu schützen und die Integrität der Abdichtung zu erhalten, werden die Verbindungen aktiv mit Wasser gekühlt.

Die Kernherausforderung bei der Abdichtung eines Vakuumofens besteht darin, die Dichtung vor genau der Hitze zu schützen, für die der Ofen ausgelegt ist. Die Standardlösung kombiniert eine einfache, effektive Komponente – den Gummi-O-Ring – mit einem lebenswichtigen Unterstützungssystem in Form einer Wasserkühlung, die die Dichtung innerhalb ihrer sicheren Betriebstemperatur hält.

Die Mechanik einer aktiven Vakuumdichtung

Um zu verstehen, wie ein Vakuumofen seine Integrität aufrechterhält, müssen wir uns die beiden Schlüsselkomponenten ansehen, die für die Abdichtung von Teilen verantwortlich sind, die bewegt oder zugänglich gemacht werden müssen.

Die Rolle des O-förmigen Gummi-Rings

Ein O-Ring ist eine einfache, donut-förmige Dichtung, die typischerweise aus einem Elastomer wie Gummi gefertigt ist. Wenn er in einer Nut zwischen zwei Verbindungsteilen platziert wird, wird er komprimiert.

Diese Kompression verformt den O-Ring und bewirkt, dass er die mikroskopischen Unregelmäßigkeiten auf den Metalloberflächen ausfüllt. Dadurch entsteht eine luftdichte (oder vakuumdichte) Barriere, die verhindert, dass Atmosphäre in die Ofenkammer gelangt.

O-Ringe sind ideal für aktive Verbindungen, da ihre Flexibilität leichte Bewegungen oder wiederholtes Öffnen und Schließen ermöglichen kann, ohne die Dichtwirkung zu verlieren.

Die Notwendigkeit der Wasserkühlung

Vakuumöfen arbeiten bei extrem hohen Temperaturen, oft über 1000 °C (1832 °F). Elastomer-O-Ringe zersetzen sich jedoch bereits bei weitaus niedrigeren Temperaturen schnell.

Ohne Schutz würde die Hitze dazu führen, dass der Gummi spröde wird, reißt oder schmilzt, was zu einem katastrophalen Dichtungsversagen und Vakuumverlust führen würde.

Um dies zu verhindern, verfügen die Metallflansche, die den O-Ring aufnehmen, über innere Kanäle, durch die ständig kühles Wasser zirkuliert wird. Dieses Wasserkühlsystem wirkt als Wärmesenke, zieht thermische Energie von der Verbindung weg und hält den O-Ring auf einer niedrigen, stabilen Temperatur.

Warum „aktive“ Verbindungen anders sind

Nicht alle Dichtungen in einem Ofen sind gleich. Die Unterscheidung zwischen aktiven und statischen Verbindungen bestimmt die Dichtungsstrategie.

Definition einer aktiven Verbindung

Eine aktive Verbindung bezieht sich auf jeden Teil des Ofens, der während des Betriebs oder zwischen den Zyklen geöffnet, geschlossen oder bewegt werden soll. Häufige Beispiele hierfür sind:

- Die Hauptofentür

- Öffnungen zum Einführen oder Bewegen von Sonden

- Drehbare Durchführungen für interne Manipulatoren

Diese stehen im Gegensatz zu statischen Verbindungen, wie z. B. Schweißnähte am Ofenkörper, die dauerhaft sind und nicht für den Zugang vorgesehen sind.

Die Herausforderung der dynamischen Abdichtung

Bewegung stellt eine erhebliche Herausforderung für die Aufrechterhaltung einer perfekten Abdichtung dar. Eine aktive Verbindung erfordert eine Dichtung, die sowohl robust als auch nachgiebig ist.

Die Kombination aus einem flexiblen O-Ring und einem starren, wassergekühlten Flansch bietet die perfekte Lösung. Der O-Ring erhält die Abdichtung bei leichten Verschiebungen aufrecht, während der gekühlte Flansch eine stabile, temperaturkontrollierte Basis bietet.

Verständnis der Kompromisse und Fehlerpunkte

Obwohl diese Abdichtungsmethode effektiv ist, hängt sie von der ordnungsgemäßen Funktion aller ihrer Teile ab. Das Verständnis ihrer Grenzen ist der Schlüssel für einen zuverlässigen Betrieb.

Temperatursensibilität der Dichtung

Die Integrität des gesamten Systems hängt vom Elastomer-O-Ring ab. Dies macht den Wasserkreislauf zu einer kritischen Komponente. Jede Unterbrechung des Wasserflusses – durch Pumpenausfall, Verstopfung oder Leckage – führt schnell dazu, dass der O-Ring überhitzt und die Vakuumdichtung versagt.

Materialverschleiß und Kontamination

O-Ringe sind Verbrauchsteile. Nach jedem Kompressionszyklus unterliegen sie Verschleiß und können schließlich einen „Druckverformungsrest“ entwickeln, bei dem sie nicht mehr in ihre ursprüngliche Form zurückfedern, was die Dichtwirkung schwächt.

Darüber hinaus kann das O-Ring-Material selbst in Hochvakuumanwendungen durch einen Prozess namens Ausgasen eine Quelle der Kontamination sein. Die Verwendung eines hochwertigen, für Vakuum geeigneten Materials wie Viton™ ist für Anwendungen, die empfindlich auf Verunreinigungen reagieren, von entscheidender Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Die ordnungsgemäße Wartung und das Bewusstsein für diese Verbindungen sind für den erfolgreichen Betrieb von Vakuumöfen von entscheidender Bedeutung. Ihr Fokus bestimmt Ihre Wartungsprioritäten.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Überprüfen Sie regelmäßig O-Ringe auf Anzeichen von Verschleiß, Rissen oder Abflachung und vergewissern Sie sich, dass das Kühlwasser mit der richtigen Rate und Temperatur fließt.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Vakuumwerte liegt: Stellen Sie sicher, dass alle Flanschoberflächen vor der Montage makellos sauber sind, da schon ein kleines Teil einen Leckweg erzeugen kann, und verwenden Sie nur zertifizierte O-Ringe mit geringer Ausgasung.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei einem Vakuumleck liegt: Aktive Verbindungen sind die häufigsten Leckstellen. Beginnen Sie Ihre Diagnose mit der Überprüfung der O-Ring-Integrität und der Bestätigung der ordnungsgemäßen Funktion des Kühlsystems um die vermutete Dichtung herum.

Wenn Sie das Zusammenspiel zwischen dem einfachen O-Ring und seinem kritischen Kühlsystem verstehen, können Sie die Zuverlässigkeit und Leistung Ihres Vakuumofens sicherstellen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| O-Ring | Erzeugt luftdichte Abdichtung durch Kompression | Ermöglicht Bewegung und wiederholte Nutzung |

| Wasserkühlung | Kühlt Metallflansche zum Schutz des O-Rings | Verhindert Hitzezersetzung und Dichtungsversagen |

Benötigen Sie zuverlässige Vakuumofenlösungen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken Fähigkeiten zur Tiefanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?