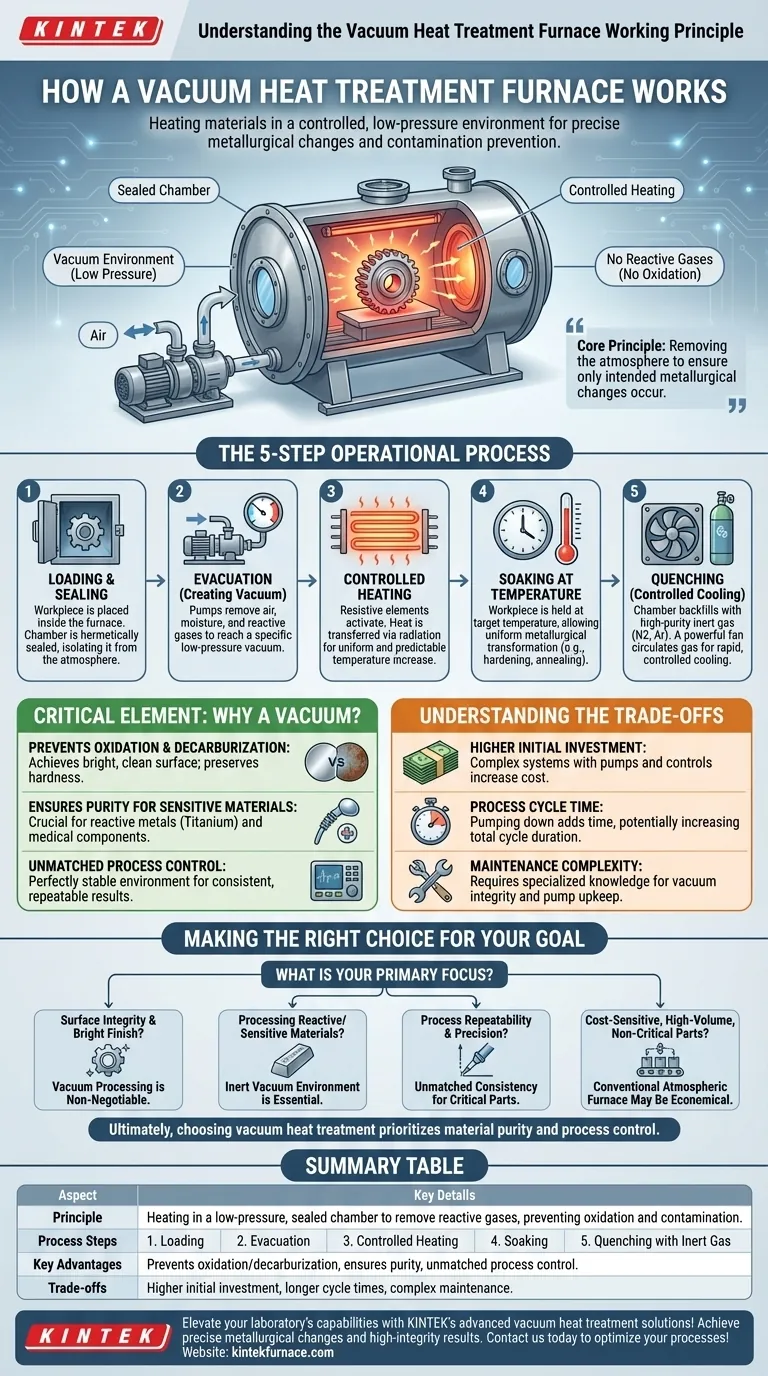

Im Wesentlichen arbeitet ein Vakuumwärmebehandlungsofen, indem er Materialien in einer kontrollierten Umgebung mit niedrigem Druck erhitzt. Durch den Einsatz von Pumpen, um Luft und andere reaktive Gase aus einer abgedichteten Kammer zu entfernen, verhindert der Ofen Oxidation und Kontamination während der Heiz- und Abkühlzyklen. Dies ermöglicht extrem präzise metallurgische Veränderungen, was zu sauberen Teilen mit hoher Integrität ohne die Oberflächenschäden führt, die bei herkömmlicher atmosphärischer Erwärmung üblich sind.

Das Grundprinzip besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern die Atmosphäre zu entfernen. Durch das Evakuieren reaktiver Gase stellt ein Vakuumofen sicher, dass die einzigen Veränderungen am Material diejenigen sind, die Sie durch kontrollierte Heiz- und Abkühlzyklen absichtlich einführen.

Der schrittweise Arbeitsprozess

Das Verständnis der Betriebssequenz zeigt, wie ein Vakuumofen seine überlegenen Ergebnisse erzielt. Der gesamte Prozess, vom Erhitzen bis zum Abschrecken, findet in einem einzigen, versiegelten Behälter statt.

Schritt 1: Beladen und Abdichten

Das zu behandelnde Material, bekannt als Werkstück, wird in die Ofenkammer eingebracht. Die Kammer wird dann hermetisch abgedichtet, um ein geschlossenes System zu schaffen, das von der äußeren Atmosphäre isoliert ist.

Schritt 2: Evakuierung (Erzeugung des Vakuums)

Ein Pumpsystem, typischerweise eine Kombination aus mechanischen Pumpen und Diffusionspumpen, beginnt, die Kammer zu evakuieren. Luft, Feuchtigkeit und alle anderen Gase werden entfernt, bis ein bestimmter, niedriger Druck (das Vakuum) erreicht ist.

Schritt 3: Kontrolliertes Erhitzen

Sobald das Vakuum eingestellt ist, werden Widerstandsheizelemente aus Materialien wie Graphit oder Molybdän aktiviert. Die Wärme wird hauptsächlich durch Strahlung auf das Werkstück übertragen, was zu sehr gleichmäßigen und vorhersehbaren Temperaturanstiegen ohne die Ungleichmäßigkeit der Luftkonvektion führt.

Schritt 4: Halten bei Temperatur

Das Werkstück wird für eine festgelegte Dauer bei der präzisen Zieltemperatur gehalten. Diese Haltezeit ermöglicht es der gewünschten metallurgischen Umwandlung, wie Härten, Glühen oder Vergüten, vollständig und gleichmäßig im gesamten Material aufzutreten.

Schritt 5: Abschrecken (Kontrolliertes Abkühlen)

Nach dem Halten muss das Material mit einer bestimmten Geschwindigkeit abgekühlt werden. Der Ofen füllt die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder auf. Ein starker Ventilator zirkuliert dieses Gas, um das Werkstück schnell und kontrolliert abzukühlen, ein Prozess, der als Gasabschreckung bezeichnet wird.

Warum das Vakuum das kritische Element ist

Die Verwendung eines Vakuums unterscheidet diese Technologie. Es ist nicht nur ein zufälliges Merkmal, sondern der primäre Wegbereiter ihrer wichtigsten Vorteile.

Verhinderung von Oxidation und Entkohlung

Durch das Entfernen von Sauerstoff verhindert der Ofen die Oxidation vollständig, den Prozess, der Zunder und Verfärbungen auf der Oberfläche eines Materials erzeugt. Dies führt zu einer hellen, sauberen Oberfläche, die oft keine sekundäre Reinigung erfordert. Es verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche von Stahl –, wodurch Härte und Verschleißfestigkeit erhalten bleiben.

Gewährleistung der Reinheit für empfindliche Materialien

Die saubere, inerte Umgebung ist entscheidend für die Verarbeitung von reaktiven Metallen wie Titan und Superlegierungen, die in der Luft- und Raumfahrt eingesetzt werden. Sie ist auch für medizinische Implantate und Halbleiterkomponenten unerlässlich, bei denen selbst mikroskopische Oberflächenkontaminationen zum Ausfall der Komponenten führen können.

Erzielung unübertroffener Prozesskontrolle

Ein Vakuum bietet eine perfekt stabile und vorhersehbare Umgebung. Der Wärmeübergang ist konsistent, und Prozessvariablen können mit digitaler Genauigkeit eng kontrolliert und wiederholt werden. Dieses All-in-One-System eliminiert die Variabilität beweglicher Teile zwischen separaten Heiz- und Abschreckstationen.

Verständnis der Kompromisse

Obwohl die Vakuumofentechnologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die abgedichtete Kammern, Hochleistungspumpen und hochentwickelte Steuerungen umfassen. Dies macht ihre anfänglichen Anschaffungs- und Installationskosten erheblich höher als die von herkömmlichen atmosphärischen Öfen.

Prozesszykluszeit

Die Notwendigkeit, die Kammer auf ein tiefes Vakuum abzupumpen, verlängert den Beginn jedes Zyklus. Obwohl das Heizen und Kühlen schnell sein kann, kann die Gesamtzykluszeit länger sein als bei einigen herkömmlichen Prozessen, was den Gesamtdurchsatz beeinflusst.

Wartungskomplexität

Hochvakuumsysteme erfordern spezialisiertes Wissen. Die Aufrechterhaltung der Vakuumintegrität, die Wartung von Pumpen und die Gewährleistung der Sauberkeit der Kammer sind anspruchsvollere Aufgaben als die Instandhaltung einfacherer atmosphärischer Geräte.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität und einer hellen Oberfläche liegt: Die Vakuumverarbeitung ist nicht verhandelbar, da sie die Oxidation beseitigt, die Zunder und Verfärbungen verursacht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder empfindlicher Materialien liegt: Die inerte Vakuumumgebung ist unerlässlich für Materialien wie Titan oder bestimmte Werkzeugstähle, die durch Luft bei hohen Temperaturen beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Die hochkontrollierte Natur eines Vakuumofens bietet unübertroffene Konsistenz für kritische Komponenten in der Luft- und Raumfahrt-, Medizin- oder Werkzeugindustrie.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion von nicht kritischen Teilen liegt: Ein herkömmlicher atmosphärischer Ofen kann eine wirtschaftlichere Lösung sein, sofern eine gewisse Oberflächenoxidation akzeptabel ist.

Letztendlich ist die Entscheidung für die Vakuumwärmebehandlung eine Entscheidung, bei der die Materialreinheit und Prozesskontrolle über alles andere gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prinzip | Erhitzen in einer druckarmen, versiegelten Kammer, um reaktive Gase zu entfernen und Oxidation und Kontamination zu verhindern. |

| Prozessschritte | 1. Beladen und Abdichten 2. Evakuieren 3. Kontrolliertes Erhitzen 4. Halten bei Temperatur 5. Abschrecken mit Inertgas |

| Hauptvorteile | Verhindert Oxidation und Entkohlung, gewährleistet Reinheit für empfindliche Materialien, bietet unübertroffene Prozesskontrolle. |

| Kompromisse | Höhere Anfangsinvestition, längere Prozesszykluszeiten, komplexere Wartung. |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumwärmebehandlungslösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep Customization zur Erfüllung einzigartiger experimenteller Anforderungen unterstützt werden. Erzielen Sie präzise metallurgische Veränderungen, verhindern Sie Kontaminationen und sichern Sie Ergebnisse hoher Integrität für Materialien wie Titan und Superlegierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Wärmebehandlungsprozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität