Kurz gesagt, eine Vakuumumgebung ist für die Hochtemperatur-Metallverarbeitung unerlässlich, da sie die reaktiven Gase, hauptsächlich Sauerstoff, aus der Kammer entfernt. Dies verhindert Oxidation, Kontamination und andere unerwünschte chemische Reaktionen, die sonst die Qualität, Festigkeit und Oberflächengüte des Metalls beim Erhitzen beeinträchtigen würden.

Ein Vakuum tut mehr als nur Rost verhindern; es schafft eine extrem kontrollierte Umgebung, die es ermöglicht, die intrinsischen Eigenschaften eines Metalls grundlegend zu reinigen und zu verbessern, was in einer offenen Atmosphäre unmöglich wäre.

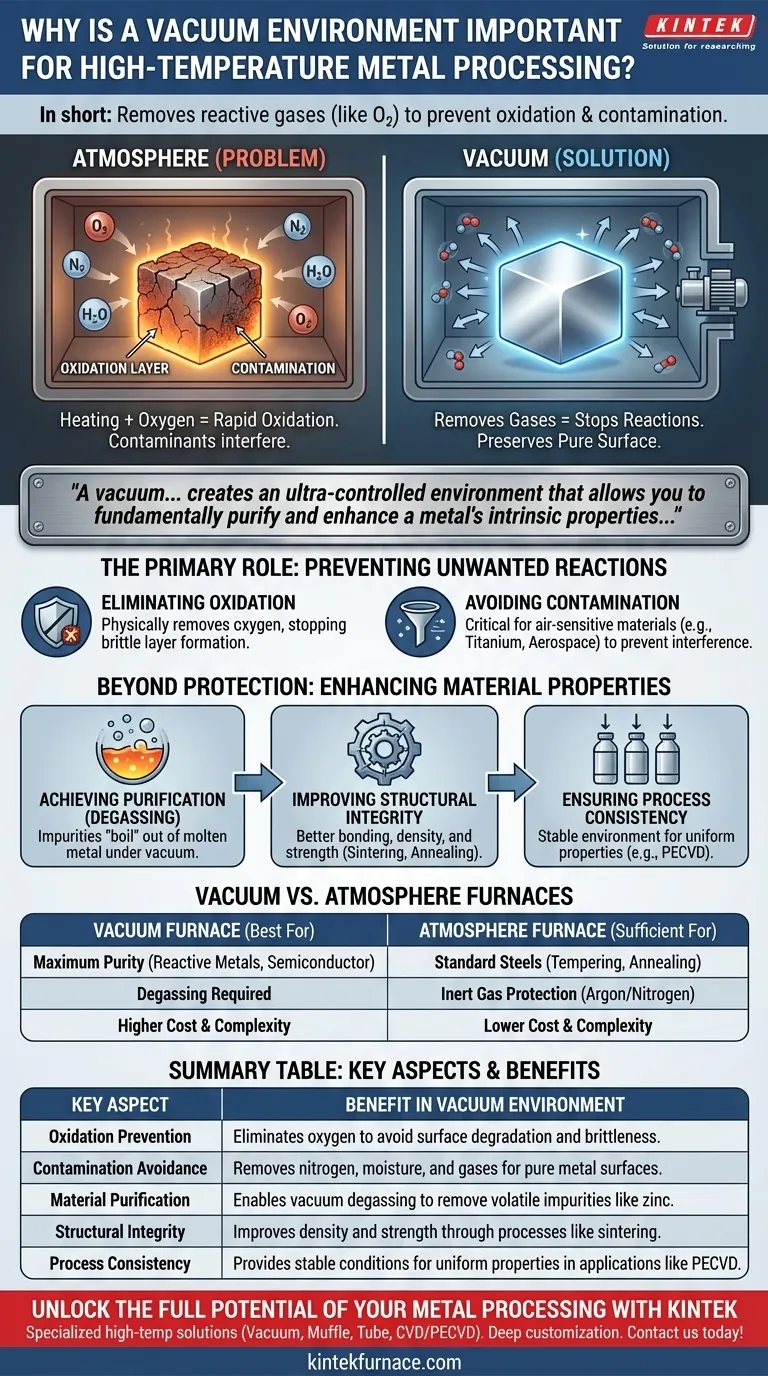

Die primäre Rolle: Verhinderung unerwünschter Reaktionen

Bei der Verarbeitung von Metallen bei hohen Temperaturen besteht die größte Herausforderung darin, ihre Reaktivität zu steuern. Ein Vakuum bietet die effektivste Lösung zur Kontrolle der Verarbeitungsumgebung.

Beseitigung von Oxidation

Das Erhitzen von Metall in Gegenwart von Sauerstoff verursacht eine schnelle Oxidation, wodurch eine spröde, unerwünschte Schicht auf der Oberfläche entsteht.

Ein Vakuumofen entfernt physikalisch die überwiegende Mehrheit der Sauerstoffmoleküle, stoppt diese Reaktion, bevor sie beginnen kann, und bewahrt die reine Oberfläche des Metalls.

Vermeidung von Kontamination

Neben Sauerstoff enthält unsere Atmosphäre Stickstoff, Feuchtigkeit und andere Spurengase, die mit heißen Metallen reagieren können.

Dies ist besonders kritisch für luftempfindliche Materialien wie Titan oder bestimmte Legierungen, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden. Ein Vakuum stellt sicher, dass diese Verunreinigungen den Prozess nicht stören oder in das Endprodukt gelangen.

Über den Schutz hinaus: Verbesserung der Materialeigenschaften

Der Einsatz eines Vakuums geht über den einfachen Schutz hinaus. Es verbessert das Endmaterial aktiv, indem es Prozesse ermöglicht, die sonst unerreichbar wären.

Erreichen von Reinigung

Viele Rohmetalle enthalten unerwünschte Verunreinigungselemente wie Blei, Zink oder Magnesium, die einen hohen Dampfdruck haben.

Im Vakuum "kochen" diese Verunreinigungen im Wesentlichen aus dem geschmolzenen Metall heraus und werden von der Vakuumpumpe abgesaugt. Dieser Prozess, bekannt als Vakuum-Entgasung, ist eine leistungsstarke Methode zur Reinigung.

Verbesserung der strukturellen Integrität

Prozesse wie Vakuumsintern und Vakuumglühen erzeugen Bauteile mit überlegener Dichte, Festigkeit und Verschleißfestigkeit.

Durch die Entfernung eingeschlossener Gase zwischen Metallpartikeln ermöglicht ein Vakuum eine bessere Bindung und die Bildung einer perfekteren Kristallstruktur. In der Halbleiterfertigung ist dies zwingend erforderlich, um fehlerfreie Siliziumwafer mit zuverlässigen elektrischen Eigenschaften herzustellen.

Gewährleistung der Prozesskonsistenz

Ein Vakuum sorgt für eine stabile, wiederholbare Umgebung. Dies minimiert Variablen und stellt sicher, dass jedes produzierte Teil gleichmäßige Eigenschaften aufweist.

Dieses Maß an Kontrolle ist entscheidend für komplexe Prozesse wie die Plasma Enhanced Chemical Vapor Deposition (PECVD), bei der eine konsistente, kontaminationsfreie Umgebung für eine gleichmäßige Oberflächenbeschichtung notwendig ist.

Die Kompromisse verstehen: Vakuum- vs. Atmosphärenöfen

Obwohl leistungsstark, ist ein Vakuumofen nicht die einzige Lösung zur Steuerung der Prozessumgebung. Es ist wichtig zu verstehen, wo er passt.

Wann man einen Vakuumofen verwendet

Ein Vakuum ist die überlegene Wahl, wenn maximale Reinheit nicht verhandelbar ist. Dies gilt für reaktive Metalle, Halbleiterwafer und Komponenten für medizinische oder luft- und raumfahrttechnische Anwendungen, bei denen selbst Spuren von Verunreinigungen zu Fehlern führen können. Es ist auch die einzige Wahl für Prozesse, die auf der Reinigung durch Entgasung basieren.

Wann ein Atmosphärenofen ausreicht

Für viele gängige Wärmebehandlungsprozesse wie das Anlassen oder Glühen von Standardstählen ist ein vollständiges Vakuum übertrieben.

Atmosphärenöfen, die einen kontrollierten Fluss eines inerten Gases wie Argon oder Stickstoff verwenden, reichen oft aus, um Sauerstoff zu verdrängen und Oxidation zu verhindern. Sie sind im Allgemeinen weniger komplex und kostengünstiger für diese Anwendungen.

Kosten und Komplexität

Vakuumöfen sind eine erhebliche Investition. Sie erfordern robuste Kammern, leistungsstarke Pumpen und präzise Steuerungen, was sie in der Anschaffung und im Betrieb teurer macht als ihre atmosphärischen Gegenstücke.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ein Vakuum-, Atmosphären- oder Freiluftverfahren zu verwenden, hängt ausschließlich vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Vakuumofen ist der einzige Weg, um nahezu alle reaktiven Verunreinigungen zu eliminieren und das Metall selbst zu reinigen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation mit geringem Budget liegt: Ein kontrollierter Atmosphärenofen mit Inertgas ist eine hochwirksame und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Entfernung flüchtiger Verunreinigungen aus dem Metall liegt: Eine Vakuumumgebung ist unerlässlich, um den Entgasungsprozess zu ermöglichen.

Letztendlich ist die Kontrolle der Umgebung der Schlüssel zur Kontrolle der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil in Vakuumumgebung |

|---|---|

| Oxidationsvermeidung | Eliminiert Sauerstoff zur Vermeidung von Oberflächenbeschädigung und Sprödigkeit. |

| Kontaminationsvermeidung | Entfernt Stickstoff, Feuchtigkeit und Gase für reine Metalloberflächen. |

| Materialreinigung | Ermöglicht Vakuum-Entgasung zur Entfernung flüchtiger Verunreinigungen wie Zink. |

| Strukturelle Integrität | Verbessert Dichte und Festigkeit durch Prozesse wie Sintern. |

| Prozesskonsistenz | Bietet stabile Bedingungen für gleichmäßige Eigenschaften in Anwendungen wie PECVD. |

Erschließen Sie das volle Potenzial Ihrer Metallverarbeitung mit KINTEK

Arbeiten Sie mit reaktiven Metallen, Luft- und Raumfahrtkomponenten oder Halbleitermaterialien, die höchste Reinheit und Leistung erfordern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und eigenen Fertigung bieten wir eine vielfältige Produktpalette, darunter Vakuumöfen, Muffelöfen, Rohröfen, Drehrohröfen, Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und die Materialeigenschaften und Prozesseffizienz verbessern können.

Lassen Sie sich nicht von Kontaminationen oder inkonsistenten Ergebnissen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum- und Atmosphärenöfen Ihre Metallverarbeitung verändern und überragende Ergebnisse für Ihr Labor liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen