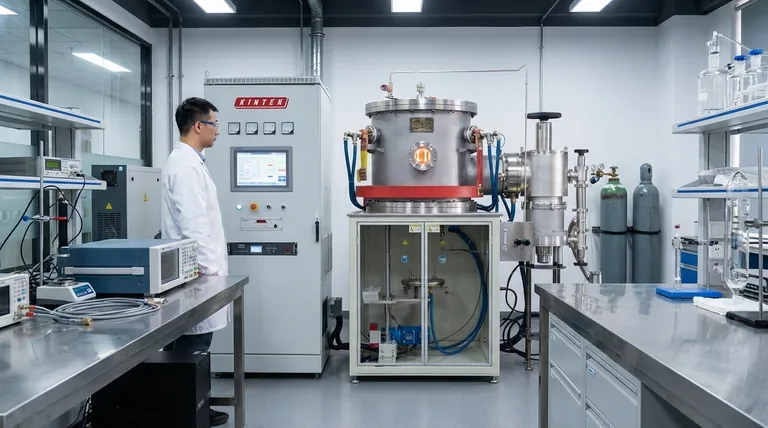

Im Kern ist ein Vakuumglühofen ein unverzichtbares Werkzeug in der Forschung an elektronischen Materialien, da er Wissenschaftlern ermöglicht, Materialien in einer streng kontrollierten, atmosphärenkontaminationsfreien Umgebung zu erhitzen. Dieser Prozess wird verwendet, um die grundlegenden thermischen, elektrischen und mechanischen Eigenschaften eines Materials zu testen und zu verfeinern, was die entscheidenden Daten für die Entwicklung elektronischer Komponenten der nächsten Generation liefert.

Die entscheidende Funktion eines Vakuumofens ist nicht nur die von ihm abgegebene Wärme, sondern die Luft, die er entfernt. Durch die Eliminierung reaktiver Gase wie Sauerstoff können Forscher die Auswirkungen thermischer Energie auf die atomare Struktur eines Materials isolieren, wodurch sichergestellt wird, dass beobachtete Änderungen ein direktes Ergebnis des Prozesses und kein Nebenprodukt unerwünschter chemischer Reaktionen sind.

Das Kernprinzip: Trennung von Wärme und Kontamination

Der Hauptzweck der Verwendung eines Vakuums für die Wärmebehandlung besteht darin, eine Umgebung zu schaffen, die so rein wie möglich ist. Dies ist kein unwichtiges Detail; es ist grundlegend, um aussagekräftige Ergebnisse in der Materialwissenschaft zu erhalten.

Warum ein Vakuum unverzichtbar ist

Wenn Materialien in Gegenwart von Luft erhitzt werden, können sie oxidieren. Diese Oxidation verändert grundlegend die Oberflächen- und Masseneigenschaften des Materials und verdeckt die wahren Effekte des Glühprozesses.

Ein Vakuumofen entfernt diese reaktiven Gase und verhindert Oxidation und andere Formen der Kontamination. Dies stellt sicher, dass jede Veränderung im Material – wie verbesserte Leitfähigkeit oder reduzierte innere Spannungen – ein direktes Ergebnis des kontrollierten Heiz- und Kühlzyklus ist.

Erreichen atomarer Verfeinerung

Glühen ist ein Prozess, der darauf abzielt, die Mikrostruktur eines Materials zu verändern. Es kann innere Spannungen abbauen, die Duktilität erhöhen und die Kornstruktur verfeinern, was sich direkt auf die elektrische Leistung auswirkt.

Durch die Durchführung in einem Vakuum können Forscher sicher sein, dass diese strukturellen Veränderungen rein durch thermische Energie, die das Kristallgitter neu anordnet, und nicht durch chemische Reaktionen mit atmosphärischen Gasen verursacht werden. Diese Präzision ist entscheidend für die Entwicklung von Materialien mit hochspezifischem und vorhersagbarem Verhalten.

Sicherstellung wiederholbarer und zuverlässiger Daten

Wissenschaftlicher Fortschritt hängt von der Fähigkeit ab, Experimente zu wiederholen und konsistente Ergebnisse zu erzielen. Vakuumöfen bieten eine präzise kontrollierte und replizierbare Umgebung.

Dies ermöglicht Forschern, systematisch zu testen, wie unterschiedliche Glühtemperaturen, Aufheizraten und Haltezeiten ein Material beeinflussen, wodurch zuverlässige Daten generiert werden, die zur Optimierung für eine spezifische Anwendung erforderlich sind.

Schlüsselanwendungen in der F&E elektronischer Materialien

Im Labor werden diese Öfen für zwei Hauptfunktionen eingesetzt: die Bewertung bestehender Materialien und die Synthese völlig neuer Materialien. Die kontrollierte Umgebung ist für beides entscheidend.

Bewertung von Materialeigenschaften

Forscher verwenden Vakuumöfen, um neue Materialien simulierten Verarbeitungsbedingungen auszusetzen. Sie können präzise messen, wie sich Eigenschaften wie thermische Stabilität und elektrische Leitfähigkeit nach der Wärmebehandlung ändern.

Diese Daten sind entscheidend, um festzustellen, ob eine neue Legierung, ein Halbleiter oder Supraleiter für die beabsichtigte Anwendung geeignet ist, von einem einfachen Schaltkreis bis hin zu einem komplexen Quantencomputer.

Synthese neuartiger Materialien

Für hochmoderne Materialien wie Nanomaterialien und supraleitende Schichten ist Reinheit von Anfang an von größter Bedeutung. Ein Vakuumofen bietet die ideale Hochtemperatur-, Hochreinigkeitsumgebung für die Materialbildung und das Wachstum.

Dieser Prozess stellt sicher, dass diese hochsensiblen Materialien nicht durch Verunreinigungen beeinträchtigt werden, die sie unbrauchbar machen könnten.

Verbindung von Forschung und Fertigung

Die in der F&E gewonnenen Erkenntnisse fließen direkt in die Großserienfertigung ein. Prozesse, die in einem Vakuumofen im Labormaßstab entwickelt und getestet wurden, werden später in Produktionslinien angewendet.

Dies umfasst kritische Schritte bei der Herstellung der Elektronik, die wir täglich verwenden, wie die Diffusion und Oxidation von Halbleiterwafern sowie das Sintern keramischer Komponenten wie MLCCs und NFCs.

Verständnis der Kompromisse

Obwohl unverzichtbar, sind Vakuumöfen ein spezifisches Werkzeug mit eigenen Überlegungen. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Höhere Kosten und Komplexität

Vakuumsysteme sind mit ihren zugehörigen Pumpen, Dichtungen und Messgeräten von Natur aus komplexer und teurer in der Anschaffung und Wartung als Standard-Atmosphärenöfen.

Längere Prozesszyklen

Das Erreichen eines Hochvakuums erfordert eine "Abpumpzeit", bevor der Heizzyklus überhaupt beginnen kann. Dies kann die gesamte Prozesszeit im Vergleich zu Behandlungen in einer Umgebungs- oder Inertgasatmosphäre verlängern.

Wann ein einfacheres Werkzeug ausreicht

Für Materialien, die nicht oxidationsempfindlich sind, oder für Prozesse, bei denen ein gewisses Maß an atmosphärischer Interaktion akzeptabel oder sogar erwünscht ist, kann ein einfacherer und kostengünstigerer Inertgas- oder Atmosphärenofen eine praktischere Wahl sein.

Die richtige Wahl für Ihr Ziel

Die Entscheidung für einen Vakuumglühofen sollte von den spezifischen Anforderungen Ihres Materials und dem Ziel Ihrer Forschung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der fundamentalen Materialentdeckung liegt: Der Ofen ist Ihr Werkzeug, um die intrinsischen Eigenschaften eines Materials ohne Beeinträchtigung durch Umwelteinflüsse aufzudecken.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Verwenden Sie den Ofen, um Herstellungsschritte präzise zu simulieren und zu optimieren, um die Ausbeute, Zuverlässigkeit und Leistung eines Endprodukts zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialreinheit liegt: Die Vakuumumgebung ist unverzichtbar für die Synthese oder das Glühen von Materialien, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können.

Die Beherrschung des Einsatzes eines Vakuumofens gibt Ihnen direkte Kontrolle über die Eigenschaften eines Materials auf fundamentaler Ebene und verwandelt Rohpotential in technische Leistung.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptverwendung | Wärmebehandlung im Vakuum zur Vermeidung von Oxidation und Kontamination für eine genaue Materialeigenschaftsanalyse. |

| Wichtige Vorteile | Präzise Temperaturregelung, zuverlässige Datenwiederholbarkeit und Unterstützung bei der Synthese reiner Nanomaterialien. |

| Anwendungen | Materialbewertung (z. B. thermische Stabilität), Synthese neuartiger Materialien und Verbindung von F&E mit Fertigungsprozessen. |

| Überlegungen | Höhere Kosten und Komplexität, langsamere Prozesszyklen im Vergleich zu Atmosphärenöfen. |

Heben Sie Ihre F&E im Bereich elektronischer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK hervor. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle mit umfassender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Erzielen Sie präzise, kontaminationsfreie Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion