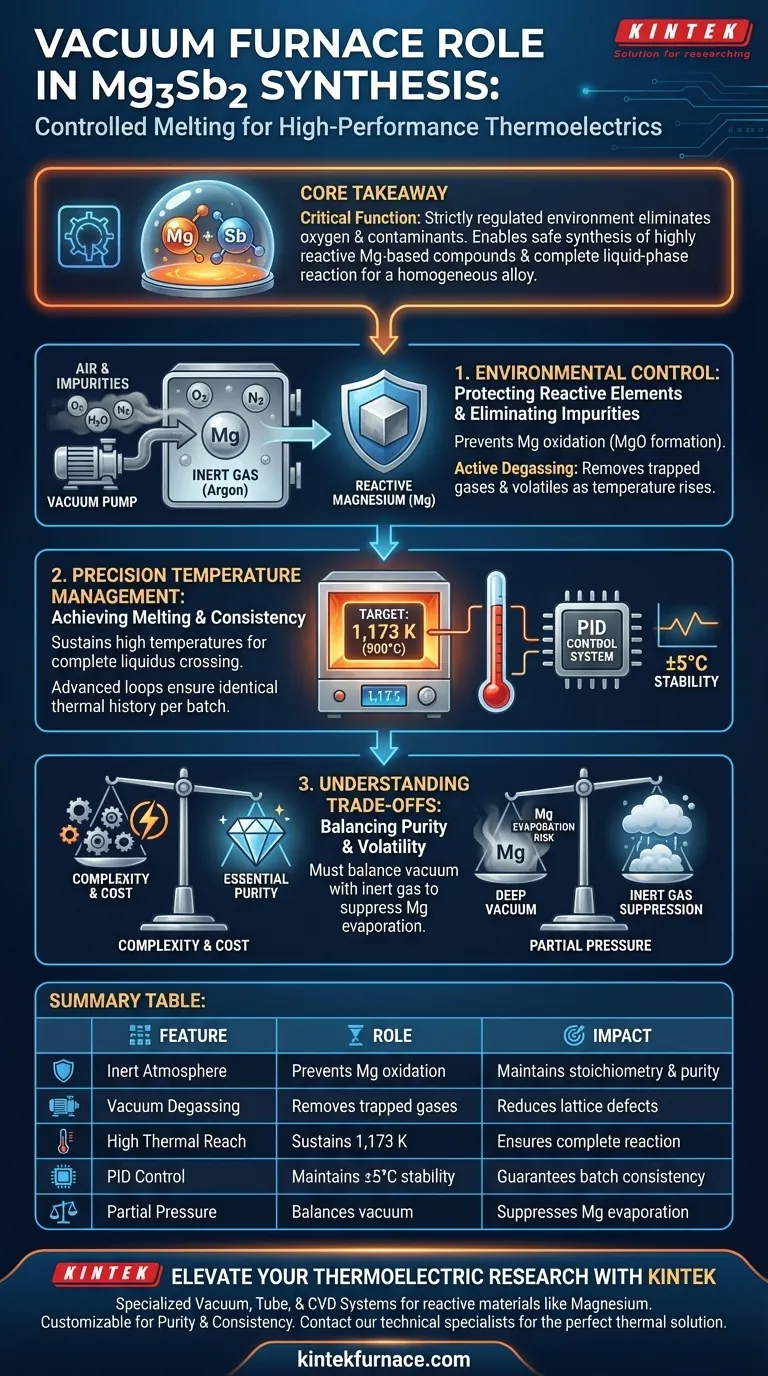

Die entscheidende Funktion einer Vakuumkammer bei der Herstellung von Mg3Sb2 besteht darin, eine streng regulierte Umgebung bereitzustellen, die chemische Degradation während der Synthese verhindert. Durch die Aufrechterhaltung eines sauberen Vakuums oder einer Inertgasatmosphäre bei hohen Temperaturen ermöglicht die Kammer, dass Magnesium (Mg) und Antimon (Sb) vollständig schmelzen und chemisch reagieren. Diese Isolierung ist die einzige zuverlässige Methode, um Oxidation zu minimieren und Gasverunreinigungen auszuschließen, die sich nachteilig auf die thermoelektrische Leistung des Materials auswirken.

Kernbotschaft: Durch die Eliminierung von atmosphärischem Sauerstoff und Verunreinigungen ermöglicht die Vakuumkammer die sichere Synthese hochreaktiver Magnesium-basierter Verbindungen. Sie stellt sicher, dass die Rohstoffe eine vollständige Flüssigphasenreaktion durchlaufen, um eine homogene Legierung hoher Reinheit zu bilden.

Die Notwendigkeit der Umweltkontrolle

Schutz hochreaktiver Elemente

Die größte Herausforderung bei der Synthese von Mg3Sb2 ist die hohe Reaktivität von Magnesium. In einer normalen atmosphärischen Umgebung würde geschmolzenes Magnesium schnell oxidieren.

Die Vakuumkammer löst dieses Problem, indem sie die Luft evakuiert und oft durch ein Inertgas ersetzt. Dies verhindert die Bildung von Magnesiumoxid (MgO) und stellt sicher, dass das Endmaterial das richtige stöchiometrische Verhältnis beibehält.

Ermöglichung vollständiger Reaktionen

Um ein hochwertiges thermoelektrisches Material herzustellen, müssen die Rohstoffe auf molekularer Ebene miteinander verbunden werden.

Die Kammer hält die notwendigen Bedingungen aufrecht, damit die Elemente in den geschmolzenen Zustand übergehen und sich gründlich vermischen können. Diese Flüssigphasenreaktion führt zu einer homogenen Legierung, in der Mg und Sb gleichmäßig verteilt sind.

Eliminierung von Gasverunreinigungen

Über die Verhinderung von Oxidation hinaus entgast die Vakuumumgebung das Material aktiv.

Wenn die Temperatur steigt, werden eingeschlossene Gase und flüchtige Verunreinigungen aus den Rohstoffen herausgezogen. Dies führt zu einer saubereren Endverbindung mit weniger Defekten, die Ladungsträger streuen und die Effizienz verringern könnten.

Präzise Temperaturregelung

Erreichen des Schmelzpunktes

Die Synthese von Mg3Sb2 erfordert das Erreichen spezifischer thermischer Zielwerte, typischerweise um 1.173 K (900°C).

Die Vakuumkammer ist darauf ausgelegt, diese hohen Temperaturen zuverlässig zu erreichen und aufrechtzuerhalten. Dies stellt sicher, dass die Rohstoffe die für die vollständige Legierungsbildung erforderliche Liquiduslinie überschreiten.

Fortschrittliche Steuerungssysteme

Moderne Vakuumkammern verwenden hochentwickelte Regelungstechnologien wie PID-Regelkreise (Proportional-Integral-Derivative) und Fuzzy-Logik-Steuerungen.

Diese Systeme bieten extreme Präzision und halten oft eine Temperaturstabilität von ±5℃ ein. Diese Genauigkeit ist entscheidend für die Gewährleistung der Konsistenz über verschiedene Materialchargen hinweg.

Verständnis der Kompromisse

Betriebliche Komplexität und Kosten

Obwohl für die Reinheit unerlässlich, stellen Vakuumkammern im Vergleich zu atmosphärischen Kammern eine erhebliche Investition sowohl in Bezug auf die Anschaffungs- als auch auf die Betriebskosten dar.

Die Ausrüstung erfordert eine spezielle Wartung, um sicherzustellen, dass die Dichtungen luftdicht bleiben und die Vakuumpumpen ordnungsgemäß funktionieren. Darüber hinaus ist, obwohl moderne Isolierungen die Effizienz verbessern, die Energie, die zur Aufrechterhaltung hoher Temperaturen (z. B. 1.173 K) über lange Reaktionszyklen benötigt wird, erheblich.

Abwägung zwischen Vakuum und Flüchtigkeit

Ein "reines" Vakuum ist nicht immer die perfekte Lösung für Magnesium.

Da Magnesium einen hohen Dampfdruck hat, kann es verdampfen, wenn das Vakuum während der Schmelzphase zu tief ist. Bediener müssen oft das Vakuum mit einem Teildruck von Inertgas (wie Argon) ausgleichen, um die Verdampfung zu unterdrücken und gleichzeitig Sauerstoff fernzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl oder dem Betrieb einer Kammer für die Mg3Sb2-Synthese Ihre spezifischen Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie eine Kammer mit einer hochintegrierten Vakuumdichtung und fortschrittlichen Entgasungsfähigkeiten, um Oxidation und Einschlüsse zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Chargenkonsistenz liegt: Konzentrieren Sie sich auf die Qualität des thermischen Steuerungssystems (PID/Fuzzy-Logik), um identische thermische Verläufe für jeden Durchlauf zu gewährleisten.

Die Vakuumkammer ist nicht nur ein Heizgerät; sie ist das grundlegende Verarbeitungswerkzeug, das die Lücke zwischen rohen, reaktiven Elementen und einer stabilen, leistungsstarken thermoelektrischen Verbindung schließt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Mg3Sb2-Synthese | Auswirkung auf das Material |

|---|---|---|

| Inertatmosphäre | Verhindert Magnesiumoxidation (MgO-Bildung) | Erhält Stöchiometrie und Reinheit |

| Vakuum-Entgasung | Entfernt eingeschlossene Gase und flüchtige Verunreinigungen | Reduziert Gitterdefekte und Streuung |

| Hohe thermische Reichweite | Hält Temperaturen bis zu 1.173 K (900°C) aufrecht | Gewährleistet vollständige Flüssigphasenreaktion |

| PID-Regelung | Hält Stabilität innerhalb von ±5℃ aufrecht | Garantiert Chargenkonsistenz |

| Teildruck | Balanciert Vakuum mit Argon-Gas | Unterdrückt Magnesiumverdampfung |

Erweitern Sie Ihre thermoelektrische Forschung mit KINTEK

Eine präzise atmosphärische Kontrolle ist der Unterschied zwischen einer fehlgeschlagenen Charge und einer leistungsstarken Legierung. Mit Unterstützung von Experten für F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Vakuum-, Rohr- und CVD-Systeme, die für den einfachen Umgang mit reaktiven Materialien wie Magnesium entwickelt wurden.

Ob Sie kundenspezifische Temperaturprofile oder fortschrittliche Entgasungsfähigkeiten benötigen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Kompromittieren Sie nicht die Reinheit – kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- In welcher Weise beeinflusst die Geschwindigkeitsregelung eines Formabzugssystems die dendritische Mikrostruktur? Beherrschen Sie PDAS.

- Warum ist eine Hochvakuumumgebung vor dem Vakuum-Warmwalzen erforderlich? Gewährleistung einer überlegenen Verbindungsintegrität von Plattierungen

- Warum ist ein Laborvakuumtrockenschrank für die Verarbeitung von Nickeloxidelektroden notwendig? Optimierung der Lösungsmittelentfernung

- Warum ist ein Vakuum-Sinterofen für Ti-5Al-4W-2Fe-Legierungen unerlässlich? Versprödung verhindern & Dichte maximieren

- Wie hoch ist das Kontaminationsrisiko in Niedrigvakuum- gegenüber Hochvakuumöfen? Reinheit, Kosten und Durchsatz abwägen

- Wie tragen Vakuumöfen zur Energieeffizienz bei? Kosteneinsparungen und überlegene Leistung freischalten

- Welche Sicherheitsaspekte sind beim Einsatz von Stickstoff und Argon in Vakuumöfen zu beachten? Erstickungsrisiken in Ihrem Labor vorbeugen

- Was sind die fünf Hauptvorteile der Verwendung eines Vakuumofenkühlers? Verbesserung der Prozesskontrolle und Produktqualität