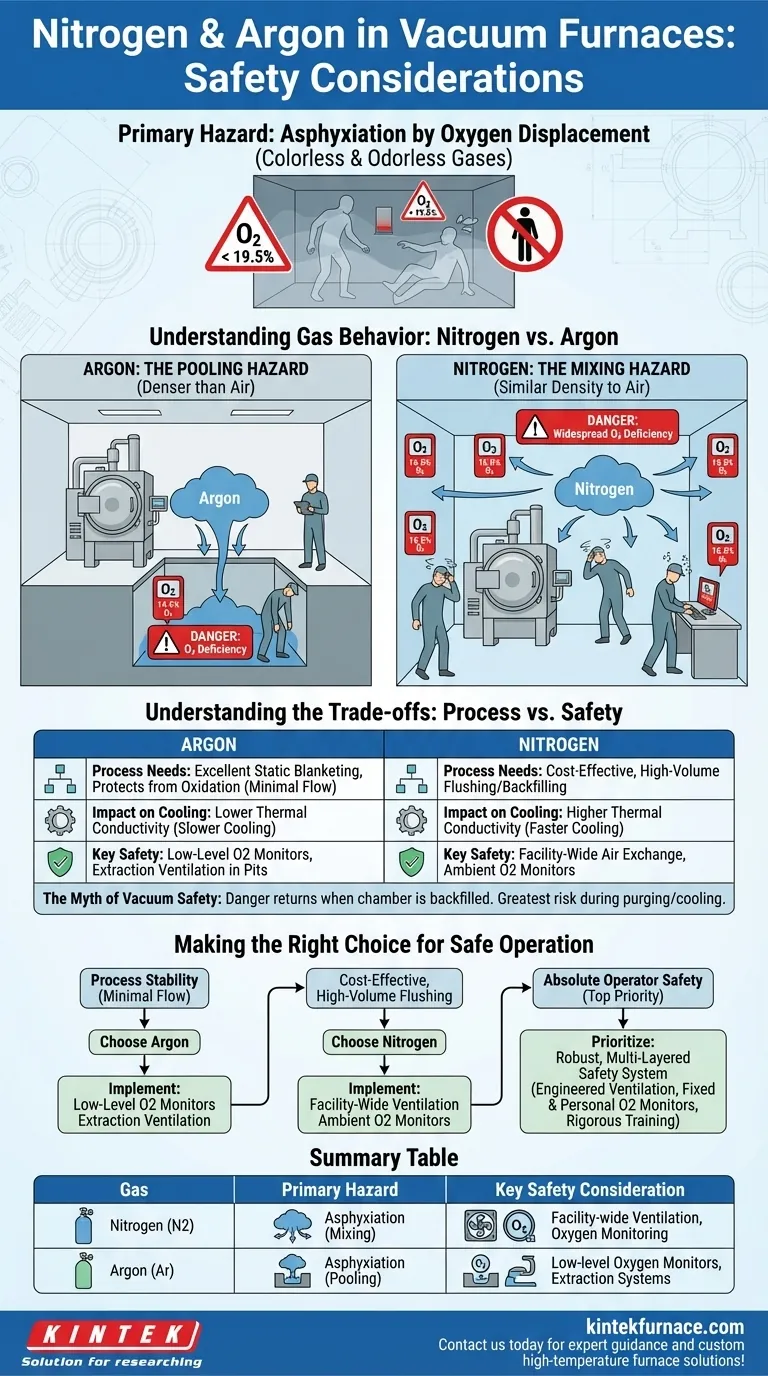

Beim Betrieb von Vakuumöfen ist die primäre Sicherheitsüberlegung beim Einsatz von Stickstoff und Argon das Erstickungsrisiko. Beide Gase sind ungiftig, können aber den Sauerstoff im Arbeitsbereich auf gefährlich niedrige Werte verdrängen. Es ist entscheidend, ihre unterschiedlichen physikalischen Eigenschaften zu verstehen, da Argon dichter als Luft ist und sich in tiefer gelegenen Bereichen sammelt, während Stickstoff sich leicht mit Luft vermischt, was bei unzureichender Belüftung eine größere Gefahr darstellt.

Das Kernprinzip der Sicherheit ist nicht, dass diese Gase von Natur aus gefährlich sind, sondern dass sie in Abwesenheit von Sauerstoff gefährlich sind. Ein sicherer Betrieb hängt vollständig von technischen Kontrollen wie Belüftung und Sauerstoffüberwachung ab, die so konzipiert sein müssen, dass sie das spezifische Verhalten des verwendeten Gases berücksichtigen.

Die primäre Gefahr: Erstickung durch Sauerstoffverdrängung

Warum Inertgase ein Risiko darstellen

Stickstoff und Argon werden in Vakuumöfen gerade deshalb verwendet, weil sie inert sind, d.h. sie verhindern unerwünschte chemische Reaktionen wie Oxidation bei hohen Temperaturen.

Diese Eigenschaft bedeutet jedoch auch, dass sie kein Leben erhalten. Beim Freisetzen verdünnen sie die Konzentration des atembaren Sauerstoffs in der Luft.

Die stille Gefahr

Diese Gase sind farb- und geruchlos, was menschliche Sinne völlig unbrauchbar macht, um eine gefährliche Situation zu erkennen.

Eine Person, die eine sauerstoffarme Umgebung betritt, kann innerhalb von Sekunden Schwindel, Verwirrung und Bewusstlosigkeit erfahren, was keine Zeit zur Flucht lässt. Deshalb ist das Verlassen auf prozedurale Schutzmaßnahmen und Überwachung unerlässlich.

Verständnis des Gasverhaltens: Stickstoff vs. Argon

Argon: Die Sammelgefahr

Argon ist ungefähr 40 % dichter als Luft. Wenn ein Leck oder eine Freisetzung auftritt, fließt es nach unten und sammelt sich in tief gelegenen, unbelüfteten Bereichen an.

Dies birgt ein ernstes, konzentriertes Risiko in Kellern, Wartungsgruben oder jedem geschlossenen Raum unterhalb der Ofenebene. Ein Bediener könnte unwissentlich in einen unsichtbaren Argonsee geraten und sofort überwältigt werden.

Stickstoff: Die Mischgefahr

Stickstoff hat eine Dichte, die der von Luft sehr ähnlich ist. Aus diesem Grund sammelt er sich nicht an, sondern mischt sich leicht und gründlich mit der Umgebungsluft in einem Raum.

Dies macht ihn zu einer heimtückischeren Gefahr. Ein langsames, unbemerktes Leck kann den Sauerstoffgehalt in einem gesamten Arbeitsbereich allmählich senken und eine Gefahr für alle im Bereich darstellen, nicht nur für diejenigen an tief gelegenen Stellen.

Verständnis der Kompromisse

Prozessanforderungen vs. physikalisches Risiko

Die hohe Dichte von Argon macht es hervorragend geeignet, um eine statische "Schutzschicht" über einem Werkstück zu erzeugen, die es effektiv mit minimalem Gasfluss vor Oxidation schützt.

Stickstoff ist deutlich kostengünstiger und wird oft für Prozesse bevorzugt, die eine kontinuierliche Spülung oder Befüllung mit hohem Volumen erfordern. Dieser Kostenvorteil muss gegen seine anspruchsvolleren Belüftungsanforderungen abgewogen werden.

Auswirkungen auf die Abkühlgeschwindigkeiten

Die Wahl des Gases beeinflusst auch die Materialeigenschaften. Argon hat eine geringere Wärmeleitfähigkeit als Stickstoff, was bedeutet, dass Teile im Ofen langsamer abkühlen.

Dies ist eine kritische Prozessvariable, aber kein direktes Sicherheitsproblem. Die Entscheidung, welches Gas aus Prozessgründen verwendet werden soll, bestimmt jedoch die spezifischen Sicherheitsprotokolle, die einzuhalten sind.

Der Mythos der Vakuumsicherheit

Während der Betrieb unter Vakuum das Brandrisiko durch Entfernen von Sauerstoff eliminiert, kehrt die Gefahr in dem Moment zurück, in dem die Kammer mit einem Inertgas nachgefüllt wird. Das größte Risiko besteht während der Spül- und Kühlzyklen oder im Falle eines Systemlecks.

Die richtige Wahl für Ihr Ziel treffen

Ein sicherer Betrieb wird durch die Entwicklung von Sicherheitssystemen erreicht, die den physikalischen Eigenschaften Ihres gewählten Gases direkt entgegenwirken.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität bei minimalem Gasfluss liegt: Der Abschirmeffekt von Argon ist ideal, aber Sie müssen Sauerstoffmonitore und Absaugbelüftung in allen tiefer gelegenen Bereichen installieren und warten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Spülung mit hohem Volumen liegt: Stickstoff ist die Standardwahl, aber Ihre primäre Sicherheitsinvestition muss in leistungsstarke, anlagenweite Luftaustauschsysteme und Umgebungs-O2-Monitore erfolgen.

- Wenn Ihre oberste Priorität die absolute Bedienersicherheit ist: Die Gaswahl ist zweitrangig gegenüber der Implementierung eines robusten, mehrschichtigen Sicherheitssystems, das technische Belüftung, feste und persönliche Sauerstoffmonitore sowie eine strenge Bedienerschulung umfasst.

Letztendlich wird ein sicherer Ofenbetrieb nicht durch das Vermeiden dieser Gase erreicht, sondern durch das Respektieren ihrer Eigenschaften mit strenger Technik und prozeduraler Disziplin.

Übersichtstabelle:

| Gas | Primäre Gefahr | Wichtige Sicherheitsüberlegung |

|---|---|---|

| Stickstoff | Erstickung durch Vermischung mit Luft | Erfordert anlagenweite Belüftung und Sauerstoffüberwachung |

| Argon | Erstickung durch Ansammlung in tief gelegenen Bereichen | Benötigt Sauerstoffmonitore für niedrige Bereiche und Absaugsysteme |

Sichern Sie die Sicherheit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute für fachkundige Beratung und zuverlässige Geräte, die auf Ihre Anforderungen zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit