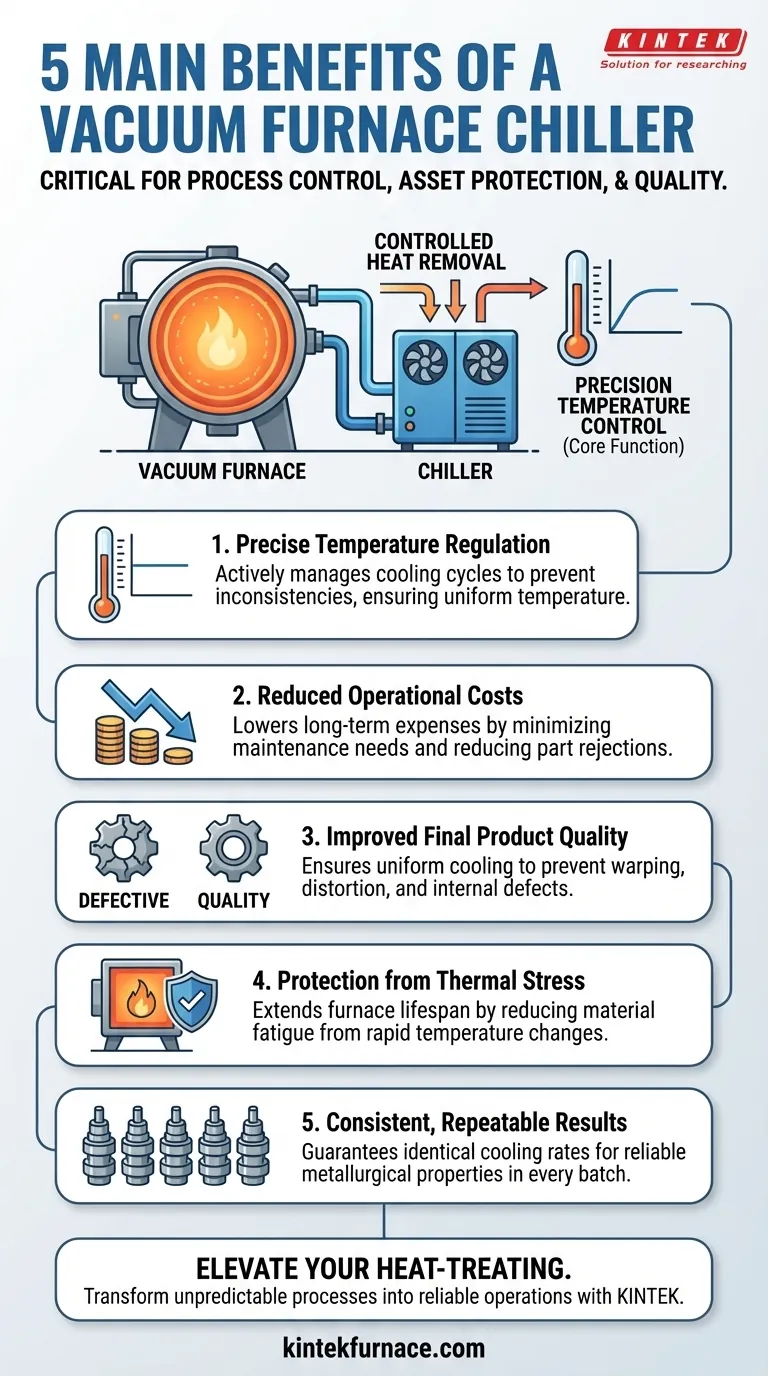

Im Wesentlichen ist ein Vakuumofen-Kühler eine entscheidende Komponente für die Prozesskontrolle und den Schutz der Anlagen. Die fünf Hauptvorteile, die er bietet, sind: präzise Temperaturregelung, reduzierte Betriebskosten, verbesserte Endproduktqualität, Schutz des Ofens vor thermischer Belastung und die Fähigkeit, konsistente, reproduzierbare Wärmebehandlungsergebnisse zu erzielen.

Ein Vakuumofen-Kühler ist nicht nur ein Kühlzubehör; er ist ein wesentliches System, das die Kontrolle bietet, die zum Schutz Ihrer Investition, zur Sicherstellung der Produktkonsistenz und zur Optimierung der Effizienz Ihres gesamten Wärmebehandlungsprozesses erforderlich ist.

Die Kernfunktion: Präzise Temperaturkontrolle

Die Hauptaufgabe eines Kühlers besteht darin, aktiv Wärme aus dem Vakuumofen abzuführen und so sicherzustellen, dass die Temperatur sowohl während der Heiz- als auch – was am wichtigsten ist – während der Abkühlzyklen präzise gesteuert wird. Diese Kontrolle ist die Grundlage für alle anderen Vorteile.

Wie ein Kühler die Steuerung ermöglicht

Ein Kühler zirkuliert ein Kühlmittel durch ein geschlossenes Kreislaufsystem, das mit den Kühlkanälen des Ofens verbunden ist. Durch die präzise Steuerung der Temperatur und des Durchflusses dieses Kühlmittels wird die Wärme in einer kontrollierten, vorhersagbaren Rate abgeführt, wodurch verhindert wird, dass der Ofen zu heiß wird oder zu schnell abkühlt.

Das Problem bei inkonsistentem Abkühlen

Ohne einen speziellen Kühler verlassen sich Betriebe möglicherweise auf Turm- oder Stadtwasser, dessen Temperatur je nach Jahreszeit oder Tageszeit schwanken kann. Dieser Mangel an Kontrolle führt zu inkonsistenten Abkühlraten, was die Reproduzierbarkeit Ihres Prozesses direkt beeinträchtigt.

Die direkten Auswirkungen auf Produkt- und Prozessqualität

Die durch einen Kühler ermöglichte Präzision führt direkt zu höherwertigen Produkten und zuverlässigeren Herstellungsprozessen.

Verbesserung der Endproduktqualität

Kontrolliertes Abkühlen ist unerlässlich, um Produktfehler zu vermeiden. Unregulierte oder ungleichmäßige Kühlung kann zu Verzug, Verformung oder inneren Spannungen im Material führen, was zu einer höheren Ausschussrate und Ressourcenverschwendung führt. Ein Kühler gewährleistet ein gleichmäßiges Abkühlen und liefert dimensionsstabile und zuverlässige Komponenten.

Erreichung reproduzierbarer Wärmebehandlungsergebnisse

Die endgültigen metallurgischen Eigenschaften eines Teils – wie Härte, Kornstruktur und Zugfestigkeit – werden durch die Abkühlrate (Abschrecken) bestimmt. Ein Kühler garantiert, dass diese Abkühlrate von Charge zu Charge identisch ist, wodurch sichergestellt wird, dass jedes Teil die erforderlichen technischen Spezifikationen erfüllt. Diese Reproduzierbarkeit ist mit variablen Kühlquellen nicht erreichbar.

Verständnis der finanziellen Auswirkungen und Abwägungen

Obwohl ein Kühler eine anfängliche Kapitalinvestition darstellt, werden seine finanziellen Vorteile durch Anlagenschutz und betriebliche Effizienz realisiert.

Schutz des Ofens vor thermischer Belastung

Ein Vakuumofen ist ein bedeutendes Kapitalgut. Schnelle, unkontrollierte Temperaturwechsel führen dazu, dass sich die internen Komponenten des Ofens – wie die Heißzone, die Kammerwände und die Heizelemente – ausdehnen und zusammenziehen. Diese zyklische Belastung, bekannt als thermische Belastung, führt zu Materialermüdung, Rissen und vorzeitigem Ausfall. Ein Kühler mildert dies, indem er eine allmähliche, kontrollierte Abkühlkurve durchsetzt.

Senkung der langfristigen Betriebskosten

Der Schutz des Ofens vor thermischer Belastung verlängert seine Lebensdauer direkt, die bei richtiger Pflege 10 bis 15 Jahre oder länger betragen kann. Dies verzögert kostspielige Ersatzbeschaffungen und reduziert die Wartungskosten über die gesamte Lebensdauer der Anlage.

Die versteckten Kosten der Inkonsistenz

Obwohl ein Kühler Energie verbraucht, werden seine Kosten oft durch die Reduzierung „versteckter“ Kosten ausgeglichen. Dazu gehören finanzielle Verluste durch verschrottete Teile, den Arbeits- und Energieaufwand für Nacharbeiten und den möglichen Reputationsschaden durch die Lieferung inkonsistenter Produkte an Kunden.

So rechtfertigen Sie die Investition

Die Entscheidung für die Integration eines Kühlers sollte auf Ihren spezifischen betrieblichen Prioritäten beruhen, von der Qualitätskontrolle bis zum Anlagenmanagement.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Reproduzierbarkeit liegt: Ein Kühler ist unerlässlich, um die konstanten Abkühlraten zu garantieren, die für präzise metallurgische Ergebnisse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Anlagenschutz und Langlebigkeit liegt: Ein Kühler ist das effektivste Werkzeug, um thermische Belastungen zu minimieren und die Lebensdauer Ihres wertvollen Ofens direkt zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Effizienz liegt: Ein Kühler minimiert Ausschuss durch fehlerhafte Teile und reduziert langfristige Wartungskosten, was eine klare Kapitalrendite bietet.

Letztendlich gibt Ihnen ein Vakuumofen-Kühler die Kontrolle über eine kritische Prozessvariable und wandelt einen unvorhersehbaren Schritt in einen zuverlässigen und optimierten Betrieb um.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Temperaturregelung | Führt aktiv Wärme für kontrollierte Abkühlzyklen ab und verhindert Inkonsistenzen. |

| Reduzierte Betriebskosten | Senkt langfristige Ausgaben durch Minimierung von Wartung und Teileausschuss. |

| Verbesserte Endproduktqualität | Gewährleistet eine gleichmäßige Kühlung zur Vermeidung von Defekten wie Verzug und Verzerrung. |

| Schutz vor thermischer Belastung | Verlängert die Ofenlebensdauer durch Reduzierung der Materialermüdung durch Temperaturänderungen. |

| Konsistente, reproduzierbare Ergebnisse | Garantiert identische Abkühlraten für zuverlässige metallurgische Eigenschaften in jeder Charge. |

Steigern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung bieten wir vielfältigen Laboren zuverlässige Vakuumofen-Kühler, Muffelöfen, Rohröfen und mehr. Unsere ausgeprägte Anpassungsfähigkeit stellt präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen sicher und steigert so die Effizienz und Produktkonsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und Ihre Investitionen schützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr