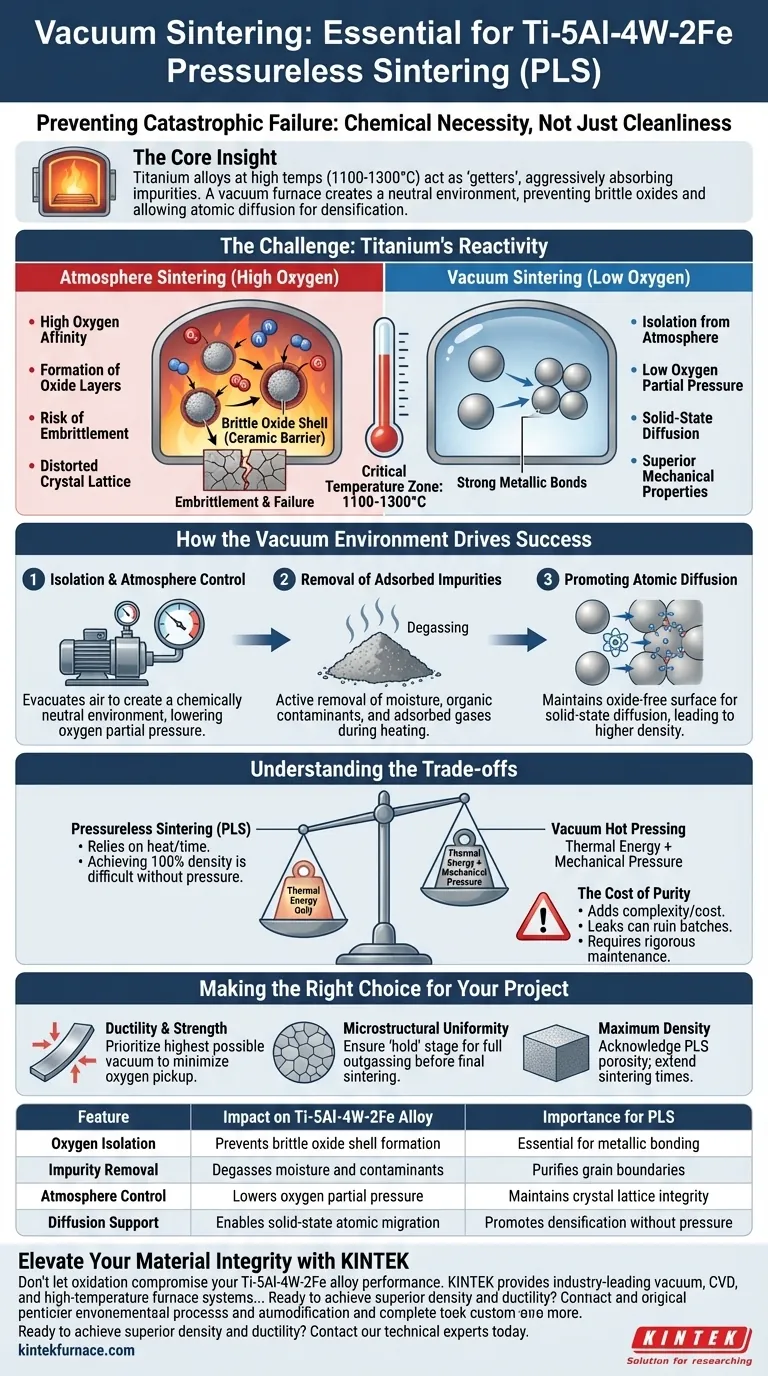

Die Verhinderung eines katastrophalen Materialversagens ist der Hauptgrund für die Verwendung eines Vakuum-Sinterofens. Für Ti-5Al-4W-2Fe-Legierungen ist die Vakuumumgebung nicht nur eine Methode zur Reinigung der Kammer; sie ist eine chemische Notwendigkeit. Bei Sintertemperaturen (1100-1300°C) wird Titan hochreaktiv, und ohne ein Vakuum, das die Legierung von Sauerstoff und Stickstoff isoliert, wird das Material stark verspröden und keine starken metallischen Bindungen ausbilden.

Die Kernkenntnis Titanlegierungen wirken bei hohen Temperaturen als "Getter" und absorbieren aggressiv Verunreinigungen aus der Luft. Ein Vakuumofen schafft eine neutrale Umgebung, die den Sauerstoffpartialdruck senkt, die Bildung spröder Oxide verhindert und die atomare Diffusion ermöglicht, die für die Verdichtung und Festigung der Legierung notwendig ist.

Die Herausforderung: Die Reaktivität von Titan

Die Sauerstoffaffinität

Titan und Aluminium (ein Hauptbestandteil Ihrer Ti-5Al-4W-2Fe-Legierung) haben eine extrem hohe Affinität zu Sauerstoff.

Wenn Sie versuchen, diese Materialien in Luft oder einer Standardatmosphäre zu sintern, reagieren sie sofort. Anstatt zu einem festen Metall zu verschmelzen, bilden die Pulverpartikel Oxidschichten (wie eine keramische Hülle), die als Bindungsbarrieren wirken.

Das Risiko der Versprödung

Wenn Titan Sauerstoff oder Stickstoff aufnimmt, verzerren die interstitiellen Elemente das Kristallgitter.

Dies führt zu einer Versprödung und reduziert drastisch die Duktilität des Endprodukts. Anstelle einer zähen, hochfesten Legierung erhalten Sie ein Material, das anfällig für Rissbildung und Zersplitterung unter Belastung ist.

Die kritische Temperaturzone

Der drucklose Sinterprozess (PLS) für diese spezielle Legierung erfordert Temperaturen zwischen 1100°C und 1300°C.

Während diese Hitze für die Aktivierung der atomaren Diffusion notwendig ist, ist dies auch der Bereich, in dem die chemische Reaktivität mit der Atmosphäre am aggressivsten ist. Der Vakuumofen unterbricht diesen chemischen Angriff effektiv und ermöglicht es der Hitze, ihre Arbeit ohne Nebenwirkungen zu verrichten.

Wie die Vakuumumgebung den Erfolg fördert

Isolierung und Atmosphärenkontrolle

Der Vakuumofen arbeitet nach dem Prinzip des Niederdrucksinterns. Durch Evakuieren der Luft schafft er eine Umgebung, die relativ zur Legierung chemisch neutral ist.

Dies isoliert die Ti-5Al-4W-2Fe-Legierung effektiv von der Atmosphäre. Durch die signifikante Senkung des Sauerstoffpartialdrucks stellt der Ofen sicher, dass die Oberfläche des Metallpulvers metallisch und nicht oxidiert bleibt.

Entfernung von adsorbierten Verunreinigungen

Metallpulver enthalten oft Feuchtigkeit, organische Verunreinigungen oder adsorbierte Gase auf ihrer Oberfläche, bevor sie überhaupt in den Ofen gelangen.

Eine Hochvakuumumgebung (z. B. 10^-3 Pa) zieht diese flüchtigen Verunreinigungen während der Aufheizphase aktiv von den Pulveroberflächen ab. Dieses "Entgasen" reinigt die Korngrenzen, was für die strukturelle Integrität unerlässlich ist.

Förderung der atomaren Diffusion

Damit das drucklose Sintern funktioniert, müssen Atome über Partikelgrenzen wandern, um Poren zu schließen und einen festen Körper zu bilden.

Oxide wirken als Hindernis für diese Bewegung. Durch die Aufrechterhaltung einer reinen, oxidfreien Oberfläche erleichtert das Vakuum die Festkörperdiffusion. Dies ermöglicht eine effektive Bindung der Partikel, was zu höherer Dichte und überlegenen mechanischen Eigenschaften führt.

Verständnis der Kompromisse

Dichteprobleme beim drucklosen Sintern

Während das Vakuum für die Chemie unerlässlich ist, hat die alleinige Abhängigkeit von PLS (druckloses Sintern) im Vergleich zum Vakuum-Heißpressen physikalische Einschränkungen.

Bei PLS sind Sie vollständig auf thermische Energie und Zeit angewiesen, um Poren zu entfernen. Ohne mechanischen Druck, um Partikel zusammenzudrücken, ist es schwieriger, 100 % der theoretischen Dichte zu erreichen, selbst mit einem perfekten Vakuum.

Die Kosten der Reinheit

Die Aufrechterhaltung eines hochwertigen Vakuums erhöht die Komplexität und die Kosten des Prozesses.

Lecks oder unzureichende Vakuumwerte (z. B. Nichterreichen des erforderlichen Pascal-Bereichs) können eine ganze Charge ruinieren. Der Prozess erfordert eine strenge Wartung der Geräte, um sicherzustellen, dass die "neutrale" Atmosphäre wirklich neutral ist.

Die richtige Wahl für Ihr Projekt treffen

Um die Qualität Ihrer Ti-5Al-4W-2Fe-Legierung zu maximieren, beachten Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Duktilität und Festigkeit liegt: Priorisieren Sie den höchstmöglichen Vakuumgrad (niedrigster Druck), um die Sauerstoffaufnahme zu minimieren, da selbst Spurenmengen zu Versprödung führen können.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Heizprofil eine "Halte"-Phase unter Vakuum enthält, um die vollständige Ausgasung von flüchtigen Stoffen zu ermöglichen, bevor die Endsintertemperatur erreicht wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Erkennen Sie an, dass ein Vakuumofen zwar für die Chemie unerlässlich ist, das drucklose Sintern jedoch Restporosität hinterlassen kann; verlängern Sie die Sinterzeiten, um dies auszugleichen.

Zusammenfassend lässt sich sagen, dass der Vakuumofen die einzige Umgebung bietet, in der Ti-5Al-4W-2Fe sintern kann, ohne seine eigenen mechanischen Eigenschaften durch Oxidation zu zerstören.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Ti-5Al-4W-2Fe-Legierung | Bedeutung für PLS |

|---|---|---|

| Sauerstoffisolierung | Verhindert die Bildung spröder Oxidschichten | Unerlässlich für metallische Bindung |

| Entfernung von Verunreinigungen | Entgast Feuchtigkeit und organische Verunreinigungen | Reinigt Korngrenzen |

| Atmosphärenkontrolle | Senkt den Sauerstoffpartialdruck | Erhält die Integrität des Kristallgitters |

| Diffusionsunterstützung | Ermöglicht Festkörper-Atomwanderung | Fördert die Verdichtung ohne Druck |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Leistung Ihrer Ti-5Al-4W-2Fe-Legierung beeinträchtigt. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die entwickelt wurden, um die präzise atmosphärische Kontrolle zu liefern, die Ihr Sinterprozess erfordert. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Bereit, überlegene Dichte und Duktilität zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre fortschrittlichen Materialien zu finden.

Visuelle Anleitung

Referenzen

- Mai Essam, Nabil Fatahalla. Processing of Ti–5Al–4W–2Fe Alloy Using Different Powder Metallurgy Routes to Improve Its Implementation in Structural Applications. DOI: 10.1007/s13369-024-09834-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für Kohlenstoffelektroden aus EN-LCNF unerlässlich? Präzise Lösungsmittelentfernung und Null-Oxidation erreichen

- Was ist die Kernfunktion eines Vakuumdestillationsofens bei der Rückgewinnung von hochgefährlichen Magnesiumabfällen? Reinigen und Recyceln Sie wertvolles Metall sicher

- Wie steigern kontinuierliche Vakuumöfen die Produktionseffizienz bei der großtechnischen Metallverarbeitung? Steigerung von Durchsatz und Qualität

- Warum muss LNMO bei 100°C im Vakuumtrockenschrank getrocknet werden? Optimierung der Kathodenbeschichtungsleistung

- Wie verhalten sich Tiefkammer-Abschrecköfen im Vergleich zu anderen Ofentypen? Entdecken Sie ihre Geschwindigkeits- und Präzisionsvorteile

- Welche Rolle spielt das Vakuumsystem im Vakuumsintern? Verbesserung der Dichte und Festigkeit von Glaskeramik

- Warum ist ein Hochvakuum-System für (Ge0.1Se0.7Tl0.2)85Sb15-Dünnschichten entscheidend? Gewährleistung optischer Reinheit und Präzision

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen