In der Welt der industriellen Wärmebehandlung zeichnen sich Tiefkammer-Abschrecköfen durch ihre außergewöhnliche Geschwindigkeit und Präzision aus, insbesondere bei Prozessen, die eine schnelle Abschreckung erfordern. Sie kombinieren auf einzigartige Weise die Verarbeitungsflexibilität eines Chargenofens mit den Hochleistungs-Abschreckfähigkeiten, die zur Entwicklung überlegener Materialeigenschaften in empfindlichen Legierungen erforderlich sind, wodurch sie sich sowohl von kontinuierlichen Systemen als auch von Standard-Chargenöfen abheben.

Die Wahl des richtigen Ofens geht über das Erreichen einer Zieltemperatur hinaus; es geht um die Steuerung des gesamten thermischen Zyklus. Der Hauptvorteil eines Tiefkammerofens ist seine Fähigkeit, die Zeit zwischen Erhitzen und Abschrecken zu minimieren, was entscheidend für die Erzielung maximaler Härte und die Vermeidung von Verzug ist.

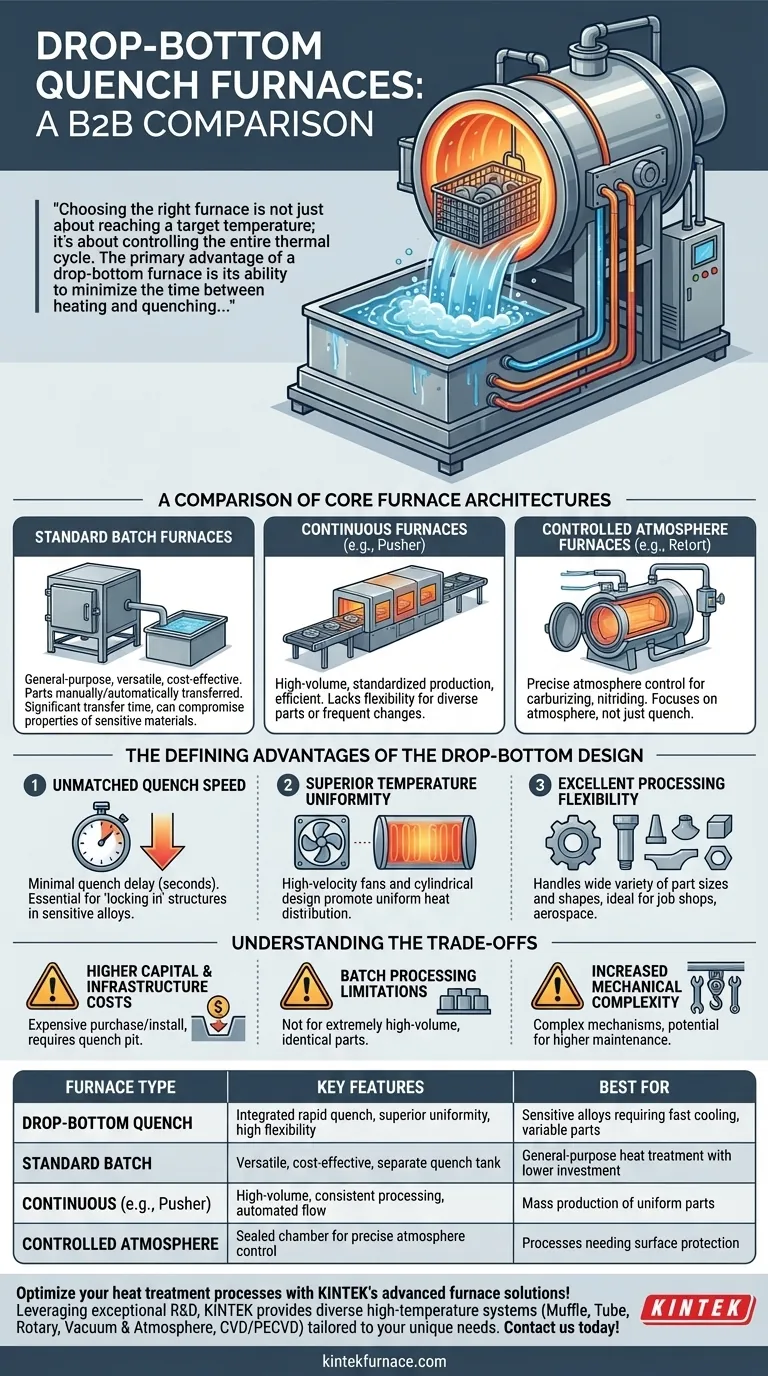

Ein Vergleich der Kern-Ofenarchitekturen

Um den Wert eines Tiefkammerofens zu verstehen, ist es unerlässlich, zuerst die Alternativen zu kennen. Jeder Ofentyp ist darauf ausgelegt, eine andere Reihe von Produktions- und metallurgischen Herausforderungen zu lösen.

Standard-Chargenöfen

Dies sind die vielseitigen Arbeitspferde der Wärmebehandlung, oft als einfacher Kasten oder Kammer konfiguriert. Teile werden beladen, erhitzt und dann manuell oder automatisch in einen separaten, externen Abschreckbehälter überführt.

Obwohl vielseitig und kostengünstig, kann die Transferzeit vom Ofen zur Abschreckung erheblich sein. Diese Verzögerung kann die endgültigen Eigenschaften von Materialien beeinträchtigen, die eine extrem schnelle Abkühlung erfordern.

Durchlauföfen (z. B. Pusher)

Durchlauföfen sind für die volumenstarke, standardisierte Produktion konzipiert. Teile werden kontinuierlich durch verschiedene Heiz- und Kühlzonen auf einem Förderband geführt oder in Trays durch den Ofen "geschoben".

Ihre Stärke ist Effizienz und Konsistenz für einen einzigen, wiederholbaren Prozess. Es mangelt ihnen jedoch an Flexibilität, um diverse Bauteilgrößen oder häufige Änderungen der Behandlungszyklen zu handhaben.

Schutzgasöfen (z. B. Retortenöfen)

Das entscheidende Merkmal eines Retortenofens ist seine abgedichtete Innenkammer, die eine präzise Steuerung der Ofenatmosphäre ermöglicht. Dies ist entscheidend für Prozesse wie das Aufkohlen, Nitrieren oder Blankglühen, bei denen Reaktionen mit Luft verhindert werden müssen.

Obwohl ein Tiefkammerofen auch eine kontrollierte Atmosphäre haben kann, liegt sein primärer Konstruktionsvorteil in seinem Abschreckmechanismus und nicht nur in der Atmosphärenkontrolle selbst.

Die entscheidenden Vorteile des Tiefkammer-Designs

Ein Tiefkammerofen ist ein spezialisierter Typ eines Chargenofens, der den Abschreckbehälter direkt unter der Heizkammer integriert. Diese Architektur bietet mehrere wesentliche Vorteile.

Unübertroffene Abschreckgeschwindigkeit

Dies ist der bedeutendste Vorteil. Sobald die Teile die Temperatur erreicht haben, öffnet sich der gesamte Boden des Ofens, und die Ladung fällt direkt in den darunter liegenden Abschreckbehälter. Dieser Transfer dauert oft nur wenige Sekunden.

Diese minimale Abschreckverzögerung ist entscheidend für Aluminiumlegierungen, Superlegierungen und bestimmte Stähle, da sie das "Einschließen" der gewünschten metallurgischen Strukturen ermöglicht, die maximale Festigkeit und Härte erzeugen.

Überragende Temperaturgleichmäßigkeit

Tiefkammeröfen sind typischerweise zylindrisch und verwenden Hochgeschwindigkeitsventilatoren, um die interne Atmosphäre zu zirkulieren. Dieses Design fördert eine außergewöhnlich gleichmäßige Wärmeverteilung über die gesamte Charge.

Diese Gleichmäßigkeit stellt sicher, dass alle Teile, unabhängig von ihrer Position im Korb, die gleichen Eigenschaften erreichen, wodurch die Variabilität reduziert und die Gesamtqualität verbessert wird.

Hervorragende Verarbeitungsflexibilität

Wie andere Chargenöfen können Tiefkammeröfen eine Vielzahl von Teilegrößen und -formen verarbeiten, einschließlich großer, komplexer oder langer Bauteile, die in einem kontinuierlichen System schwer zu handhaben sind.

Dies macht sie ideal für Kleinserienfertigungen oder Luft- und Raumfahrt- sowie Verteidigungsanwendungen, bei denen die Produktionsläufe kleiner sind und die Teilegeometrie erheblich variiert.

Die Kompromisse verstehen

Keine einzelne Lösung ist perfekt für jede Anwendung. Das einzigartige Design eines Tiefkammerofens bringt spezifische Überlegungen mit sich, die abgewogen werden müssen.

Höhere Kapital- und Infrastrukturkosten

Die mechanischen Systeme für den "Drop"-Mechanismus und die erforderliche Infrastruktur – nämlich eine Grube unter dem Ofen für den Abschreckbehälter – machen diese Einheiten teurer in Anschaffung und Installation als ein Standard-Kammerofen.

Einschränkungen der Chargenverarbeitung

Obwohl flexibel, ist es immer noch ein Chargenprozess. Für die extrem volumenstarke Herstellung identischer kleiner Teile bietet ein Durchlaufofen fast immer einen höheren Durchsatz und niedrigere Kosten pro Teil.

Erhöhte mechanische Komplexität

Die Tür- und Hebevorrichtungen sind komplexer als die eines einfachen Kastenofens. Dies kann zu höheren Wartungsanforderungen über die Lebensdauer der Ausrüstung führen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von Ihren spezifischen Prioritäten bezüglich Produktionsvolumen, Materialeigenschaften und Teilegeometrie geleitet werden. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte und minimale Verformung in empfindlichen Legierungen zu erzielen: Die schnelle, integrierte Abschreckung eines Tiefkammerofens ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion gleichmäßiger Teile liegt: Ein Pusher- oder Netzband-Durchlaufofen bietet einen höheren Durchsatz und Effizienz.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen Wärmebehandlung mit geringeren Anfangsinvestitionen liegt: Ein Standard-Kammerofen mit separatem Abschreckbehälter könnte die praktischste Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenreaktionen an Teilen liegt, die nicht abschreckempfindlich sind: Ein spezieller Retortenofen könnte die effektivste Wahl sein.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Kernstärken der Ausrüstung mit den unverhandelbaren Anforderungen Ihres Endprodukts in Einklang zu bringen.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Tiefkammer-Abschreckofen | Integrierte schnelle Abschreckung, überragende Temperaturgleichmäßigkeit, hohe Flexibilität | Empfindliche Legierungen, die schnelle Abkühlung erfordern, variable Teilegrößen |

| Standard-Chargenofen | Vielseitig, kostengünstig, separater Abschreckbehälter | Allgemeine Wärmebehandlung mit geringerer Investition |

| Durchlaufofen (z. B. Pusher) | Hohes Volumen, konsistente Verarbeitung, automatisierter Fluss | Massenproduktion von gleichmäßigen Teilen |

| Schutzgasofen (z. B. Retortenofen) | Abgedichtete Kammer für präzise Atmosphärenkontrolle | Prozesse, die Oberflächenschutz vor Luftreaktionen benötigen |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, ergänzt durch umfassende Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen zu erfüllen. Egal, ob Sie mit empfindlichen Legierungen arbeiten oder eine schnelle Abschreckung für überlegene Materialeigenschaften benötigen, KINTEK liefert Präzision und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors steigern und Ihre spezifischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten