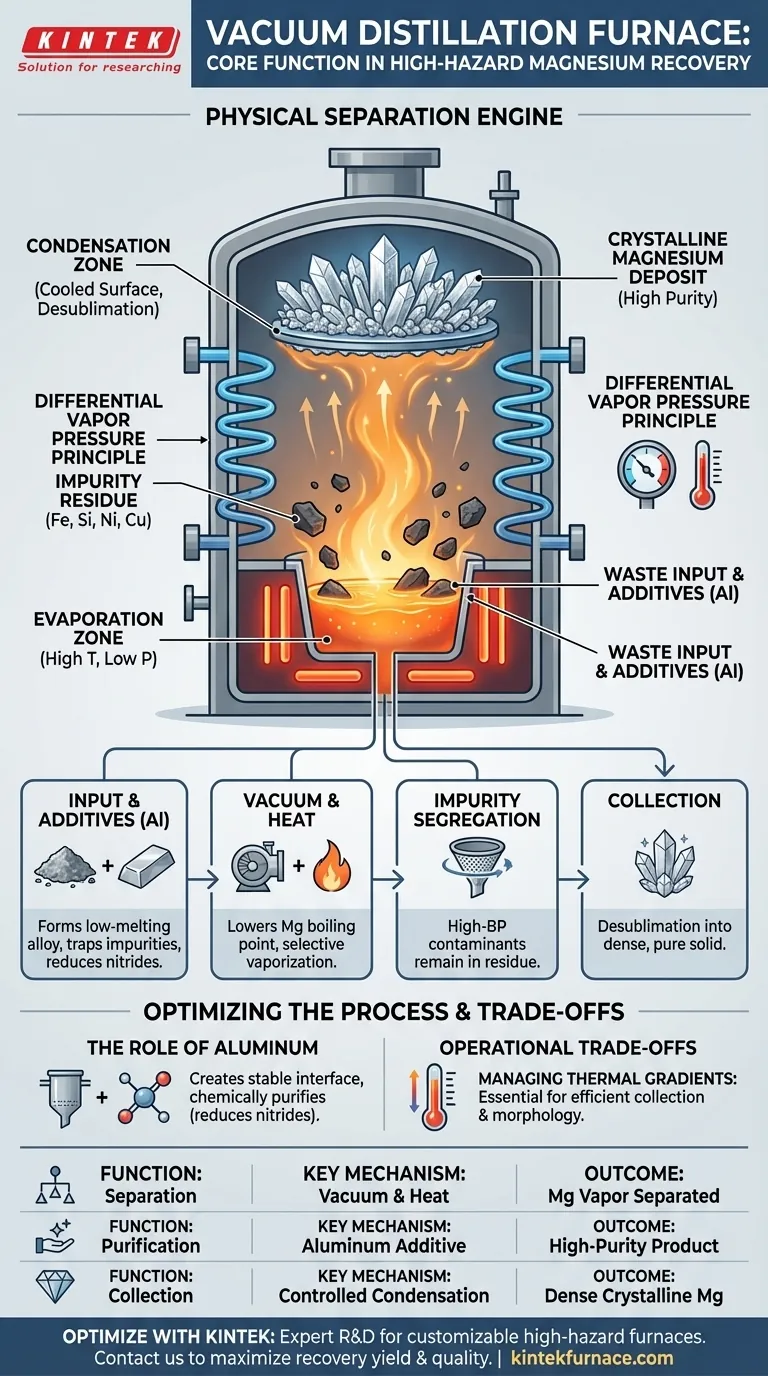

Die Kernfunktion eines Vakuumdestillationsofens bei der Rückgewinnung von hochgefährlichem Magnesium besteht darin, als physikalische Trennmaschine zu fungieren. Unter Nutzung einer Hochtemperatur-Niederdruckumgebung verdampft der Ofen selektiv Magnesium aus Abfallmaterialien, während Verunreinigungen in fester oder flüssiger Form verbleiben, und sammelt schließlich das gereinigte Metall durch kontrollierte Kondensation.

Der Ofen arbeitet nach dem Prinzip des differentiellen Dampfdrucks. Durch die Schaffung eines Vakuums wird der Siedepunkt von Magnesium gesenkt, wodurch es bei sichereren Temperaturen verdampfen kann, während Verunreinigungen mit hohem Siedepunkt wie Eisen und Silizium im Rückstand verbleiben.

Schaffung der Trennumgebung

Manipulation von Druck und Temperatur

Der Ofen erzeugt durch Evakuierung der Kammer eine Niederdruckumgebung. Dies ist der grundlegende Mechanismus, der es Magnesium ermöglicht, bei Temperaturen zu verdampfen, die deutlich unter seinem atmosphärischen Siedepunkt liegen.

Gleichzeitig sorgt das interne Heizsystem für eine präzise Temperaturkontrolle. Dies stellt sicher, dass die Temperatur hoch genug ist, um das Magnesium zu verdampfen, aber niedrig genug bleibt, um die Verdampfung von Verunreinigungen zu verhindern.

Trennung von Verunreinigungen

Das Hauptziel ist der Ausschluss von Verunreinigungen. Während sich das Magnesium in Dampf verwandelt, bleiben Verunreinigungen mit höheren Siedepunkten – insbesondere Aluminium, Eisen, Nickel, Kupfer und Silizium – im Tiegel zurück.

Dieser Rückstand schafft eine klare physikalische Trennung zwischen der Abfallschlacke und dem wertvollen Produkt. Der Ofen filtert das Material effektiv auf atomarer Ebene und isoliert das flüchtige Magnesium vom stabilen Abfall.

Verbesserung der Stabilität durch Zusatzstoffe

Die entscheidende Rolle von Aluminium

Bei bestimmten Hochgefahren-Prozessen wird Aluminium dem Rohmaterial zugesetzt, um zwei verschiedene Funktionen zu erfüllen. Erstens bildet es eine Magnesium-Aluminium-Legierungsschicht mit niedrigem Schmelzpunkt.

Diese flüssige Schicht bildet eine stabile, gleichmäßige Grenzfläche für die Verdampfung und hilft, Verunreinigungen mit hohem Siedepunkt physikalisch einzufangen.

Chemische Reinigung

Über das physikalische Einfangen hinaus wirkt Aluminium als Reinigungsmittel. Es reagiert mit Nitriden, die sich auf der Oberfläche des rohen Magnesiums befinden.

Durch die Reduzierung des Stickstoffgehalts verbessert das zugesetzte Aluminium die Gesamtreinheit des endgültigen destillierten Produkts erheblich.

Der Sammelmechanismus

Kontrollierte Kondensation

Sobald sich das Magnesium in Dampfform befindet, wandert es zur Kondensationszone, die sich typischerweise im oberen Teil des Ofens oder auf einem wassergekühlten Deckel befindet.

Dieser Bereich ist eine unabhängig gekühlte Oberfläche, die sich vom primären Heizbereich entfernt befindet.

Desublimation in kristalline Form

Da die Oberfläche des Kondensators auf einer Temperatur deutlich unter dem Gefrierpunkt von Magnesium gehalten wird, durchläuft der Dampf eine Desublimation.

Er geht schnell von einem Gas direkt in einen Feststoff über und scheidet sich als dichtes, hochreines kristallines Magnesium ab. Dieses integrierte Design ermöglicht die Extraktion und Sammlung im selben Behälter.

Verständnis der betrieblichen Kompromisse

Management von Temperaturgradienten

Ein erfolgreicher Prozess erfordert die Aufrechterhaltung eines strengen Temperaturgradienten innerhalb eines einzigen Behälters. Sie müssen am Boden hohe Hitze für die Verdampfung aufrechterhalten und gleichzeitig die Oberseite zur Kondensation kühlen.

Ein Versäumnis bei der Kontrolle dieses Gradienten führt zu einer geringen Sammelausbeute oder einer "lockeren" Morphologie der Magnesiumkristalle.

Die Kosten der Reinheit

Obwohl die Zugabe von Aluminium die Reinigung und Stabilität unterstützt, führt sie eine zusätzliche Materialvariable in den Prozess ein.

Dies erfordert eine präzise Berechnung der Verhältnisse, um sicherzustellen, dass das Aluminium Verunreinigungen effektiv einfängt und Nitride reduziert, ohne das Endprodukt zu verunreinigen oder übermäßige Legierungsschlacke zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Magnesiumrückgewinnungsprozess zu optimieren, müssen Sie die Ofenparameter auf Ihr spezifisches Ziel abstimmen:

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Priorisieren Sie die Zugabe von Aluminium zur Neutralisierung von Nitriden und kontrollieren Sie streng die Verdampfungstemperatur, um eine Null-Mitnahme von Verunreinigungen mit hohem Siedepunkt wie Eisen oder Nickel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktmorphologie liegt: Konzentrieren Sie sich auf die präzise Temperaturkontrolle der Kondensatoroberflächen, da die Kühlrate direkt die Dichte und Qualität des kristallinen Magnesiumniederschlags bestimmt.

Eine effektive Rückgewinnung beruht auf dem Ausgleich des Vakuumniveaus mit der thermischen Zufuhr, um die Verdampfung anzutreiben, ohne die Verunreinigungen zu aktivieren.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Ergebnis |

|---|---|---|

| Trennung | Erzeugt ein Vakuum, um den Siedepunkt von Magnesium zu senken, was eine selektive Verdampfung ermöglicht. | Magnesiumdampf wird von festen/flüssigen Verunreinigungen (z. B. Fe, Si) getrennt. |

| Reinigung | Verwendet Zusatzstoffe wie Aluminium, um Verunreinigungen einzufangen und Nitride chemisch zu reduzieren. | Erreicht ein hochreines finales Magnesiumprodukt. |

| Sammlung | Kühlt Dampf auf einer Kondensatoroberfläche ab, was zu einer Desublimation direkt in feste Kristalle führt. | Sammelt dichtes, kristallines Magnesium im selben Behälter. |

Optimieren Sie Ihren Hochgefahren-Metallrückgewinnungsprozess mit KINTEK

Die Bewältigung des präzisen Gleichgewichts von Temperatur, Druck und Zusatzstoffen ist entscheidend für eine effiziente und sichere Magnesiumrückgewinnung. Unsere Expertise stellt sicher, dass Sie die Reinheit und Produktmorphologie erhalten, die Ihr Betrieb erfordert.

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore an, die alle für einzigartige Bedürfnisse wie die Verarbeitung von hochgefährlichen Abfällen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumdestillationsofen angepasst werden kann, um Ihre Rückgewinnungsausbeute und Produktqualität zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Wie funktioniert die Vakuumwärmebehandlung hinsichtlich der Temperatur- und Zeitsteuerung? Meistern Sie präzise Materialumwandlungen

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Materialqualität und Leistung verbessern

- Wie trägt ein Hochvakuum-Temperofen zur Herstellung von 2D-Bi2Te3-Sb2Te3-Supragittern bei? Präzision thermische Technik

- Wie erleichtert ein Hochvakuumofen die Glühbehandlung von AlCoCrFeNi2.1? Beherrschung der Phasentransformation

- Was sind die Vorteile der Vakuumwärmebehandlungstechnologie? Erzielung überlegener Materialqualität und Präzision

- Was ist die Rolle von Vakuum-Anlassöfen? Verbesserung der Materialzähigkeit und Oberflächenqualität

- Was ist die Funktion eines vertikalen Vakuumofens bei der Reinigung von Rubidiumchlorid? Erzielung hoher Reinheitsausbeuten