Im Kern bietet die Vakuumwärmebehandlung eine unvergleichliche Kontrolle über den Endzustand eines Materials. Durch die Durchführung des thermischen Prozesses in einer kontrollierten, atmosphärenfreien Umgebung bietet diese Technologie erhebliche Vorteile gegenüber herkömmlichen Methoden, darunter eine überlegene Oberflächenqualität, verbesserte mechanische Eigenschaften und eine außergewöhnliche Prozesskonsistenz ohne das Risiko von Oxidation oder Kontamination.

Die herkömmliche Wärmebehandlung kämpft mit unerwünschten atmosphärischen Reaktionen, die die Oberfläche und innere Struktur eines Bauteils beeinträchtigen. Die Vakuumwärmebehandlung löst dieses Problem grundlegend, indem die Atmosphäre entfernt wird, was zu saubereren, stärkeren und dimensionsstabileren Komponenten direkt aus dem Ofen führt.

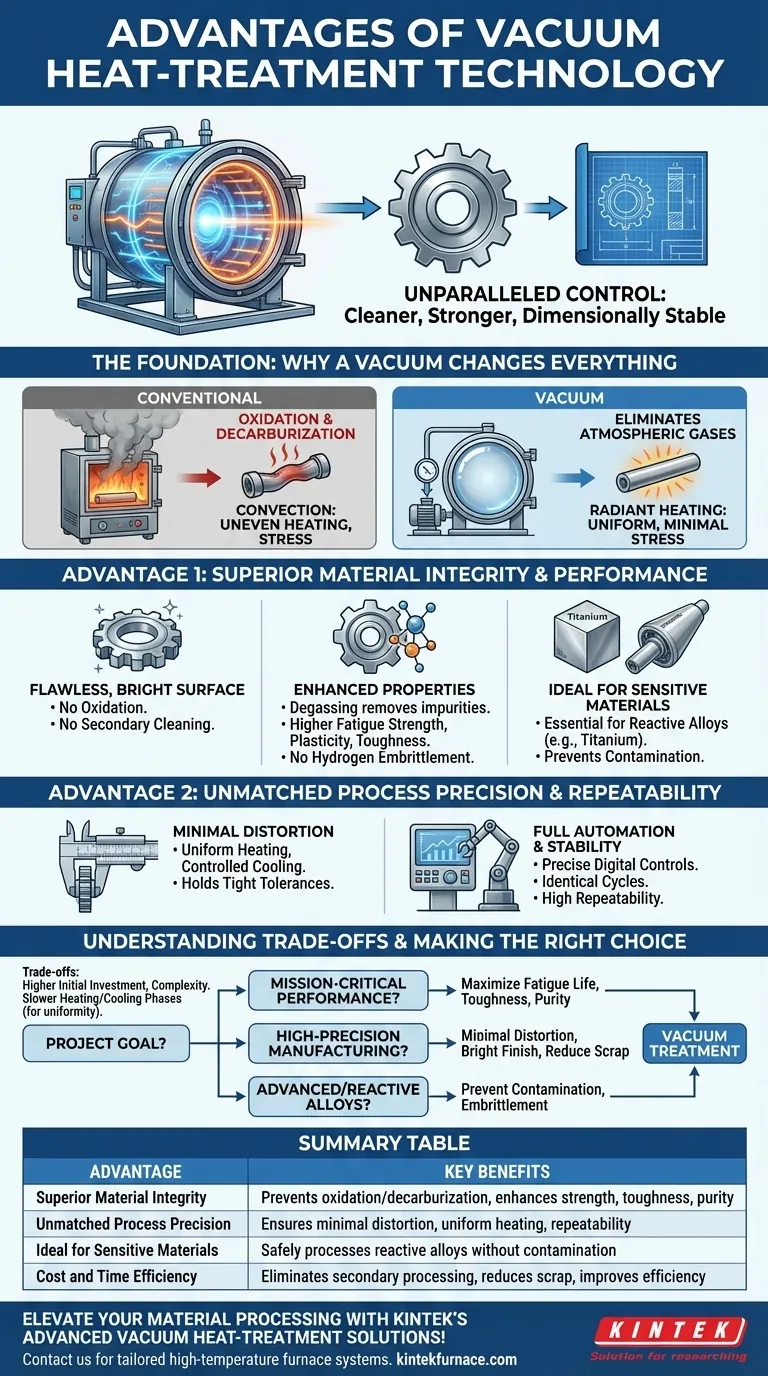

Die Grundlage: Warum ein Vakuum alles verändert

Der Hauptvorteil eines Vakuums ist die Eliminierung von atmosphärischen Gasen, insbesondere Sauerstoff und Kohlenstoff. Diese einfache Änderung hat tiefgreifende Auswirkungen auf den gesamten Wärmebehandlungsprozess und die Endqualität des Werkstücks.

Eliminierung atmosphärischer Kontamination

In einem herkömmlichen Ofen führt hohe Temperatur dazu, dass Sauerstoff mit der Metalloberfläche reagiert und eine Schicht Zunder bildet, bekannt als Oxidation. Es kann auch zu Entkohlung kommen, bei der Kohlenstoff von der Stahloberfläche abgebaut wird, wodurch dieser weich und spröde wird.

Eine Vakuvumgebung ist frei von diesen reaktiven Gasen. Dies verhindert Oxidation und Entkohlung vollständig und erhält die Integrität der Materialoberfläche und seiner chemischen Zusammensetzung.

Förderung einer gleichmäßigen Erwärmung

Im Vakuum erfolgt die Wärmeübertragung bei hohen Temperaturen hauptsächlich durch Strahlung und nicht durch Konvektion. Diese Strahlungswärme wird langsamer und gleichmäßiger über die gesamte Oberfläche des Teils absorbiert, einschließlich komplexer Geometrien.

Diese sanfte, gleichmäßige Erwärmung minimiert thermische Spannungen, die eine Hauptursache für Verformung und Verzerrung sind. Das Ergebnis ist eine dimensionsstabilere Komponente.

Vorteil 1: Überlegene Materialintegrität und Leistung

Durch die Kontrolle der Umgebung verbessert die Vakuumwärmebehandlung direkt die physikalischen und mechanischen Eigenschaften des Werkstücks.

Eine makellose, helle Oberfläche

Da keine Oxidation auftritt, kommen die Teile aus einem Vakuumofen mit einer sauberen, hellen Oberfläche heraus. Dies macht oft kostspielige und zeitaufwändige Sekundärbearbeitungsschritte wie Sandstrahlen, Schleifen oder chemische Reinigung überflüssig.

Verbesserte mechanische Eigenschaften

Das Vakuum zieht aktiv eingeschlossene Gase, wie Wasserstoff und Sauerstoff, in einem Prozess namens Entgasung aus dem Metall. Die Entfernung dieser Verunreinigungen verbessert die Reinheit des Materials erheblich.

Dies führt zu einer verbesserten Ermüdungsfestigkeit, Plastizität und Zähigkeit. Es beseitigt auch das Risiko der Wasserstoffversprödung, einem kritischen Fehler-Mechanismus bei hochfesten Stählen.

Ideal für empfindliche Materialien

Reaktive Materialien wie Titanlegierungen und hochschmelzende Metalle sind extrem anfällig für Verunreinigungen durch atmosphärische Gase. Die Vakuumwärmebehandlung ist oft die einzig praktikable Methode, um diese fortschrittlichen Materialien zu bearbeiten, ohne Oberflächenversprödung zu verursachen. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt und bei medizinischen Implantaten.

Vorteil 2: Unübertroffene Prozesspräzision und Wiederholbarkeit

Die kontrollierte Natur eines Vakuumofens führt zu einem hochgradig vorhersagbaren und zuverlässigen Herstellungsprozess.

Minimale Verformung

Die Kombination aus gleichmäßiger Erwärmung und kontrollierten Abkühlzyklen reduziert innere Spannungen drastisch. Dies führt zu minimaler Verformung und ermöglicht die Herstellung hochpräziser Teile, die enge Toleranzen ohne korrigierende Bearbeitung einhalten.

Vollständige Automatisierung und Stabilität

Moderne Vakuumöfen sind hochautomatisierte Systeme. Präzise digitale Steuerungen für Temperatur, Vakuumniveaus und Abschreckzyklen stellen sicher, dass jeder Prozess identisch ausgeführt wird.

Dies garantiert eine außergewöhnliche Prozessstabilität und Wiederholbarkeit, was für die Qualitätskontrolle in der Großserienfertigung und bei missionskritischen Anwendungen unerlässlich ist.

Die Kompromisse verstehen

Obwohl die Vakuumwärmebehandlung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Anfangsinvestition und Komplexität

Vakuumöfen sind hochentwickelte Geräte, die im Vergleich zu herkömmlichen Atmosphärenöfen eine höhere Anfangsinvestition darstellen. Ihr Betrieb und ihre Wartung erfordern spezialisiertes Wissen über Vakuumsysteme, einschließlich Pumpen, Dichtungen und Instrumentierung.

Berücksichtigung der Zykluszeit

Obwohl der Gesamtprozess durch den Wegfall der Nachbearbeitung schneller sein kann, können die Erwärmungs- und Abkühlphasen im Vakuum langsamer sein als in herkömmlichen Öfen. Dies ist ein bewusster Kompromiss, um thermische Gleichmäßigkeit zu gewährleisten und Spannungen zu minimieren, kann aber den Durchsatz für bestimmte Anwendungen beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Qualität, Leistung und Materialtyp ab.

- Wenn Ihr Hauptaugenmerk auf der Leistung missionskritischer Komponenten liegt: Die Vakuumbehandlung ist die überlegene Wahl zur Maximierung der Lebensdauer bei Ermüdung, Zähigkeit und Materialreinheit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hoher Präzision liegt: Die minimale Verformung und das helle Finish, die die Vakuumtechnologie bietet, reduzieren Ausschuss und eliminieren sekundäre Verarbeitungsschritte.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von fortschrittlichen oder reaktiven Legierungen liegt: Die Vakuumbehandlung ist unerlässlich, um Oberflächenkontamination und Versprödung bei Materialien wie Titan und Spezialstählen zu verhindern.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine strategische Entscheidung, um die Qualität, Konsistenz und ultimative Leistung Ihres Endprodukts zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Vorteile |

|---|---|

| Überlegene Materialintegrität | Verhindert Oxidation und Entkohlung, verbessert die Ermüdungsfestigkeit, Zähigkeit und Reinheit durch Entgasung |

| Unübertroffene Prozesspräzision | Gewährleistet minimale Verformung, gleichmäßige Erwärmung und Wiederholbarkeit für hochpräzise Komponenten |

| Ideal für empfindliche Materialien | Verarbeitet reaktive Legierungen wie Titan sicher ohne Kontamination, entscheidend für Luft- und Raumfahrt- und medizinische Anwendungen |

| Kosten- und Zeiteffizienz | Eliminiert sekundäre Verarbeitungsschritte, reduziert Ausschuss und verbessert die Gesamteffizienz der Fertigung |

Verbessern Sie Ihre Materialbearbeitung mit KINTEK's fortschrittlichen Vakuumwärmebehandlungslösungen! Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir Laboren vielfältige Hochtemperatur-Ofensysteme, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen und überlegene Leistung, Konsistenz und Kosteneinsparungen liefern. Lassen Sie sich nicht von Kontamination oder Verformung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und unvergleichliche Ergebnisse für Ihre Anwendungen mit hoher Präzision und reaktiven Materialien erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision