Ein vertikaler Vakuumofen dient als kritisches Trenngefäß bei der Reinigung von Rubidiumchlorid, indem er eine streng kontrollierte Hochtemperatur-Niederdruckumgebung schafft. Seine Hauptfunktion besteht darin, die physikalische Trennung von Verunreinigungen durch selektive Verflüchtigung und thermische Zersetzung zu bewirken, wodurch Verunreinigungen effektiv entfernt werden, während die Zielverbindung erhalten bleibt.

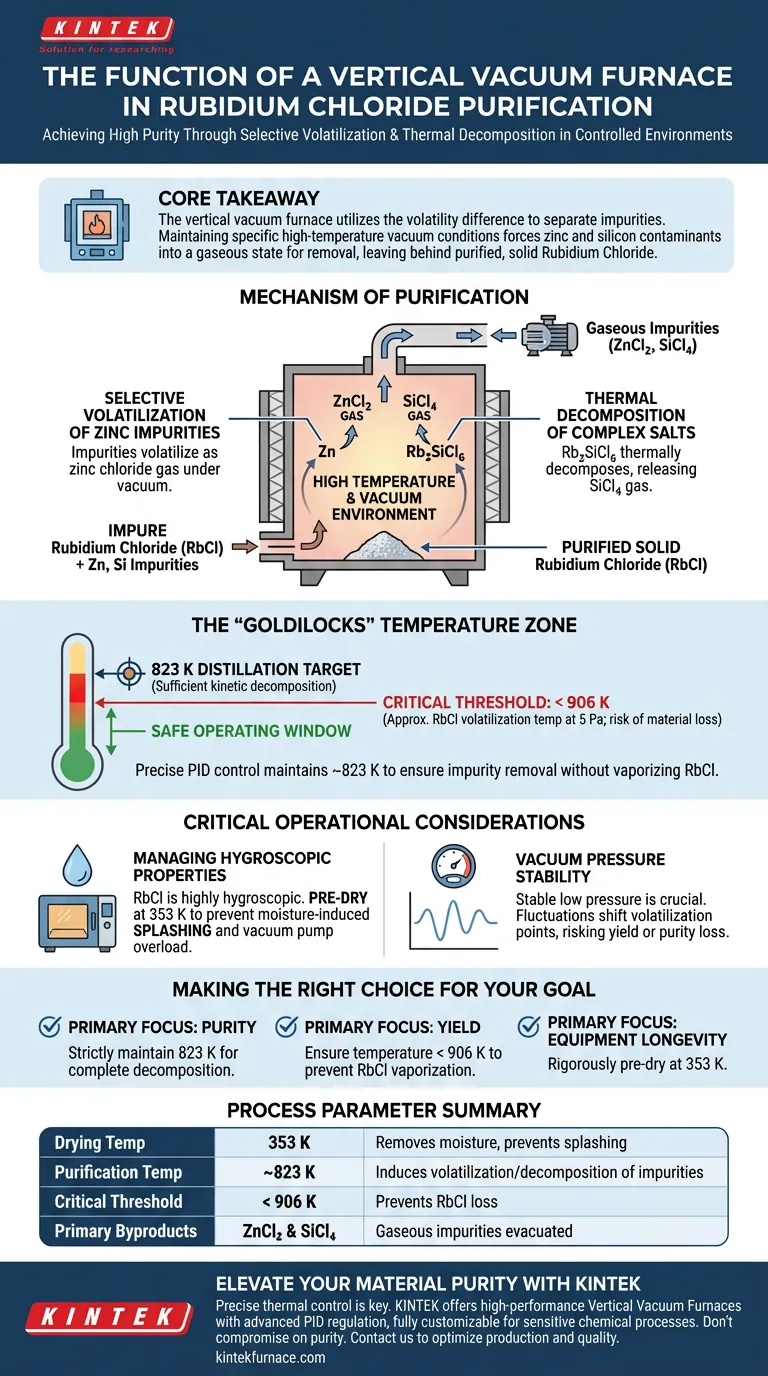

Kernbotschaft Der vertikale Vakuumofen nutzt den Unterschied in der Flüchtigkeit zwischen Rubidiumchlorid und seinen Verunreinigungen. Durch Aufrechterhaltung eines Vakuums bei bestimmten Temperaturen zwingt er Zink- und Siliziumverunreinigungen in einen gasförmigen Zustand zur Entfernung und hinterlässt gereinigtes, festes Rubidiumchlorid.

Der Mechanismus der Reinigung

Selektive Verflüchtigung von Verunreinigungen

Der Ofen arbeitet nach dem Prinzip, dass verschiedene Verbindungen bei unterschiedlichen Temperaturen in den gasförmigen Zustand übergehen.

Das Hauptziel ist die Entfernung von Zinkverunreinigungen. Unter den Vakuum-Bedingungen des Ofens verflüchtigen sich diese Verunreinigungen als Zinkchloridgas und trennen sie von der festen Rubidiumchlorid-Charge.

Thermische Zersetzung komplexer Salze

Über die einfache Verflüchtigung hinaus erleichtert der Ofen die chemische Zersetzung.

Rubidiumchlorid enthält oft komplexe Doppelsalze, insbesondere Rb2SiCl6. Die Hochtemperaturumgebung bewirkt, dass sich diese Salze thermisch zersetzen und gasförmiges Siliziumtetrachlorid (SiCl4) freisetzen.

Sobald sie sich im gasförmigen Zustand befinden, werden sowohl die Zink- als auch die Siliziumnebenprodukte vom Vakuumsystem aus der Kammer evakuiert, wodurch das gereinigte Rubidiumchlorid isoliert wird.

Die "Goldlöckchen"-Temperaturzone

Die Wirksamkeit des Ofens hängt vollständig von einer präzisen Temperaturregelung ab, die typischerweise von PID-Regelsystemen gesteuert wird.

Der Prozess zielt auf eine Destillationstemperatur von etwa 823 K ab.

Diese Temperatur reicht aus, um die kinetische Zersetzung von Verunreinigungen zu bewirken, bleibt aber sicher unter 906 K, der ungefähren Verflüchtigungstemperatur von Rubidiumchlorid bei 5 Pa.

Durch das Verbleiben in diesem Fenster erzielt das System hohe Verunreinigungsentfernungsraten, ohne das Rubidiumchlorid zu verdampfen und Rohstoffverluste zu vermeiden.

Wichtige betriebliche Überlegungen

Umgang mit hygroskopischen Eigenschaften

Rubidiumchlorid ist stark hygroskopisch, d.h. es nimmt leicht Feuchtigkeit aus der Luft auf.

Vor der Hochtemperaturverarbeitung muss das Material gründlich getrocknet werden (oft bei 353 K). Wenn absorbiertes Wasser oder Restflüssigkeiten wie Siliziumtetrachlorid nicht entfernt werden, kann dies zu Spritzen im Ofen führen.

Die plötzliche Verdampfung von Wasser im Vakuum verursacht eine schnelle Ausdehnung, die das Rohmaterial physisch verdrängen und das Vakuumpumpsystem überlasten kann.

Stabilität des Vakuumdrucks

Die Beziehung zwischen Temperatur und Druck ist nicht linear.

Der Ofen muss eine stabile Niederdruckumgebung (Vakuum) aufrechterhalten. Wenn der Druck signifikant schwankt, verschiebt sich der Verflüchtigungspunkt des Rubidiumchlorids, was möglicherweise zu Ertragsverlusten oder unvollständiger Reinigung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz eines vertikalen Vakuumofens in dieser Anwendung zu maximieren, konzentrieren Sie sich auf das Gleichgewicht zwischen thermischer Energie und Vakuumdruck.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Halten Sie die Temperatur streng bei 823 K, um die vollständige Zersetzung von Rb2SiCl6 zu gewährleisten, ohne das Endprodukt mit unreinen Dämpfen zu kontaminieren.

- Wenn Ihr Hauptaugenmerk auf Ausbeute liegt: Stellen Sie sicher, dass die Temperatur niemals den Schwellenwert von 906 K überschreitet, um zu verhindern, dass das Rubidiumchlorid selbst verdampft und das System verlässt.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Trocknen Sie Materialien bei 353 K rigoros vor, um feuchtigkeitsbedingtes Spritzen und Überlastung der Vakuumpumpe zu verhindern.

Erfolg in diesem Prozess wird durch die rigorose Kontrolle der thermischen Schwellenwerte definiert, um Phasen zu trennen, ohne das Produkt zu verlieren.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert/Einstellung | Funktion bei der Reinigung |

|---|---|---|

| Trocknungstemperatur | 353 K | Entfernt Feuchtigkeit, um Spritzen und Pumpenüberlastung zu verhindern |

| Reinigungstemperatur | ~823 K | Bewirkt Verflüchtigung von Zn und Zersetzung von Rb2SiCl6 |

| Kritischer Schwellenwert | < 906 K | Verhindert Verlust von Rubidiumchlorid durch Verdampfung |

| Primäre Nebenprodukte | ZnCl2 & SiCl4 | Gasförmige Verunreinigungen, die über ein kontinuierliches Vakuumsystem entfernt werden |

Erhöhen Sie Ihre Materialreinheit mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen Hochleistungsreinigung und Materialverlust. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-vertikale Vakuumöfen, Muffel-, Röhren- und CVD-Systeme, die für empfindliche chemische Prozesse wie die Reinigung von Rubidiumchlorid maßgeschneidert sind.

Unsere Systeme verfügen über fortschrittliche PID-Regelung und stabile Vakuumumgebungen, die alle vollständig an die einzigartigen technischen Anforderungen Ihres Labors angepasst werden können. Gehen Sie keine Kompromisse bei der Reinheit ein. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie die Hochtemperaturlösungen von KINTEK Ihre Produktionseffizienz und Materialqualität optimieren können.

Visuelle Anleitung

Referenzen

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Komponenten bilden das Vakuumsystem eines Vakuumofens und welches Vakuumniveau kann erreicht werden? Entdecken Sie die Schlüsselelemente für die Verarbeitung mit hoher Reinheit

- Welche Rolle spielt eine Vakuumkammer bei der Reduktion von GO zu rGO? Optimieren Sie Ihre hochreinen Graphenverbundwerkstoffe

- Welche Rolle spielen Hochtemperatur-Vakuumöfen bei CVD- und PVD-Prozessen? Unerlässlich für Reinheit und Präzision bei der Dünnschichtabscheidung

- Warum wird ein hochpräziser Vakuumtrockenschrank für die Herstellung von Hochleistungs-Superkondensator-Elektroden benötigt?

- Was ist der technische Wert der Verwendung eines Hochvakuumofens für CrSiN-Y-Beschichtungen? Isolieren Sie die thermische Stabilität perfekt

- Warum ist Spark Plasma Sintering (SPS) optimal für Ti2AlN-Keramiken? Erzielung von 99,2 % Reinheit und maximaler Dichte

- Wie verbessert ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem die Ergebnisse? Beseitigung des Schatteneffekts

- Welche Rolle spielt ein automatisierter Härteprüfer bei der Bewertung von Gasabschreckprozessen für Stahlkomponenten? Qualität sichern