Ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem verbessert die Prozesssicherheit erheblich, indem es aktiv den "Schatteneffekt" beseitigt, der herkömmliche unidirektionale Systeme plagt. Durch das periodische Umschalten des Gasflusses zwischen Ober- und Unterseite verhindert das System, dass die oberen Schichten eines Stapels den Luftstrom zu den unteren Schichten blockieren. Dies gewährleistet, dass jedes Zahnrad in einer Charge die gleiche thermische Geschichte erfährt, unabhängig von seiner Position im Stapel.

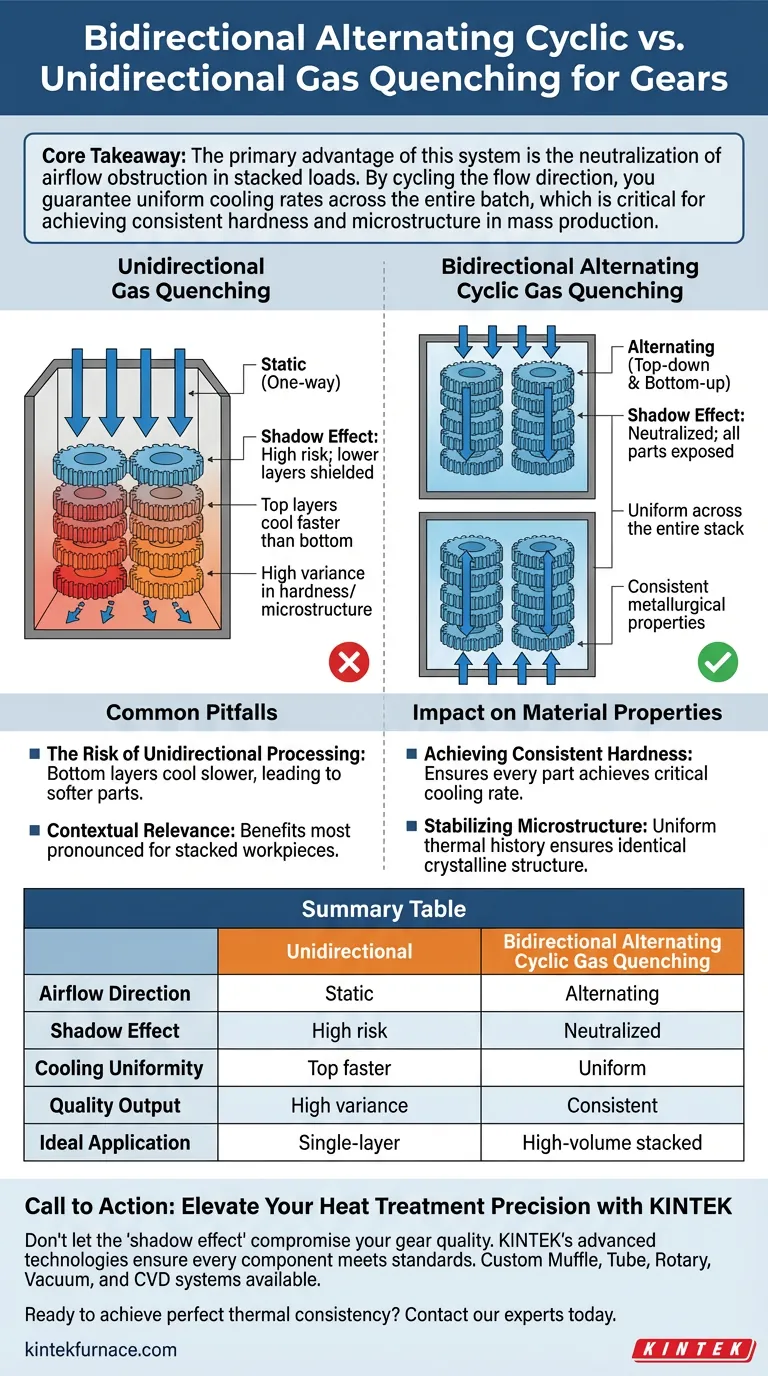

Kernbotschaft: Der Hauptvorteil dieses Systems ist die Neutralisierung der Luftstrombehinderung bei gestapelten Lasten. Durch zyklische Flussrichtungsumkehr garantieren Sie gleichmäßige Kühlraten über die gesamte Charge hinweg, was für die Erzielung konsistenter Härte und Mikrostruktur in der Massenproduktion entscheidend ist.

Die Mechanik der gleichmäßigen Kühlung

Überwindung des Schatteneffekts

In einem Standard-unidirektionalen System fließt das Gas von einer Quelle, typischerweise von oben. Die erste Schicht von Zahnrädern trifft zuerst auf den Gasstrom und schirmt effektiv die darunter liegenden Komponenten ab oder wirft einen "Schatten" auf sie.

Die abwechselnde Flusslösung

Ein bidirektionales System durchbricht dieses statische Muster, indem es den Luftstrom periodisch umkehrt. Durch den Wechsel zwischen ober- und unterseitigem Blasen stellt das System sicher, dass die "beschatteten" Bereiche direkten Kühlströmen ausgesetzt sind.

Eliminierung von Temperaturgradienten

Diese zyklische Bewegung gleicht die Wärmeabfuhr über die gesamte Last aus. Sie verhindert, dass die oberen Schichten deutlich schneller abkühlen als die unteren Schichten, was eine häufige Ursache für Verzug und Inkonsistenz ist.

Auswirkungen auf Materialeigenschaften

Erzielung konsistenter Härte

Die Härte eines Zahnrads wird direkt davon bestimmt, wie schnell es abgekühlt wird. Da das bidirektionale System den Luftstrom ausgleicht, wird sichergestellt, dass jedes Teil im Stapel die gleiche kritische Kühlrate erreicht.

Stabilisierung der Mikrostruktur

Die Mikrostruktur hängt vollständig von der thermischen Geschichte des Teils ab. Gleichmäßiges Erhitzen und Abkühlen stellt sicher, dass die kristalline Struktur des Metalls über die gesamte Charge identisch ist.

Zuverlässigkeit in der Massenproduktion

Für die Hochvolumenfertigung ist die Konsistenz von Teil zu Teil das Erfolgsmaß. Dieses System entfernt die Variable "Position im Stapel" aus der Qualitätsgleichung.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der unidirektionalen Verarbeitung

Wenn Sie sich für unidirektionalen Fluss bei gestapelten Zahnrädern entscheiden, akzeptieren Sie ein hohes Risiko für Abweichungen. Die unteren Schichten kühlen fast immer langsamer ab, was zu weicheren Teilen und möglichen Ausschuss führt.

Kontextuelle Relevanz

Es ist wichtig zu beachten, dass diese Technologie speziell für die Behandlung von gestapelten Werkstücken entwickelt wurde. Die Vorteile sind am deutlichsten, wenn die Luftstromblockade eine physische Realität Ihrer Ladekonfiguration darstellt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieses System Ihren Verarbeitungsanforderungen entspricht, berücksichtigen Sie Ihre spezifischen Produktionsbeschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von gestapelten Lasten liegt: Setzen Sie auf bidirektionale Abkühlung, um den Durchsatz zu maximieren und gleichzeitig den "Schatteneffekt" zu eliminieren, der die unteren Schichten beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Konsistenz liegt: Verwenden Sie dieses System, um sicherzustellen, dass Kühlraten, Härte und Mikrostruktur über die gesamte Charge hinweg identisch sind, wodurch Qualitätskontrollfehler reduziert werden.

Durch die Kontrolle der Flussrichtung verwandeln Sie einen variablen Prozess in einen vorhersagbaren.

Zusammenfassungstabelle:

| Merkmal | Unidirektionale Gasabkühlung | Bidirektionale zyklische Abkühlung |

|---|---|---|

| Luftstromrichtung | Statisch (Einweg) | Abwechselnd (von oben nach unten & von unten nach oben) |

| Schatteneffekt | Hohes Risiko; untere Schichten abgeschirmt | Neutralisiert; alle Teile exponiert |

| Kühlgleichmäßigkeit | Obere Schichten kühlen schneller als untere | Gleichmäßig über den gesamten Stapel |

| Qualitätsausgabe | Hohe Varianz bei Härte/Mikrostruktur | Konsistente metallurgische Eigenschaften |

| Ideale Anwendung | Einzelschicht-/Niedrigdichtebeladungen | Hochvolumige, gestapelte Werkstückchargen |

Verbessern Sie Ihre Wärmebehandlungpräzision mit KINTEK

Lassen Sie nicht zu, dass der "Schatteneffekt" die Qualität Ihrer Zahnräder beeinträchtigt. Die fortschrittlichen Abkühltechnologien von KINTEK stellen sicher, dass jede Komponente Ihrer Charge strenge Härte- und Mikrostrukturstandards erfüllt. Unterstützt durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen industriellen Anforderungen angepasst werden können.

Bereit, perfekte thermische Konsistenz zu erzielen? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere anpassbaren Labor- und industriellen Hochtemperaturöfen Ihre Produktionszuverlässigkeit transformieren können.

Visuelle Anleitung

Referenzen

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist ein Vakuumofen und wofür wird er hauptsächlich verwendet? Erschließen Sie die hochreine Materialverarbeitung

- Welche Vorteile bietet das Erhitzen von Metallen in einem Vakuumofen? Erzielen Sie makellose Oberflächen und überragende Festigkeit

- Warum ist ein Hochpräzisions-Vakuumofen für RGO/PI-Verbundfilme notwendig? Gewährleistung einer defektfreien abgestuften Wärmebehandlung

- Was ist die Funktion eines Hochtemperatur-Entbinderungs- und Sinterofens in BMD? Ihr Weg zu massiven Metallteilen

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für Katalysatorpulver? Schutz aktiver Mikro-Nano-Strukturen

- Was ist der Unterschied zwischen einem Atmosphäreofen und einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihr Labor

- Was sind die platzsparenden Vorteile eines vertikalen Vakuumofens? Maximieren Sie die Effizienz in kompakten Laboren

- Wie trägt die indirekte Gasheizung zur Effizienz von Vakuumöfen bei? Senkung der Kosten und Steigerung des ROI