Im Grunde genommen verbessert die indirekte Gasheizung die Effizienz von Vakuumöfen nicht durch Änderung der Physik der Wärmeübertragung im Vakuum, sondern durch den strategischen Ersatz einer kostspieligen Energiequelle (Elektrizität) durch eine wirtschaftlichere (Erdgas). Diese Verschiebung treibt hauptsächlich die wirtschaftliche Effizienz voran und bietet erhebliche Vorteile im gesamten Energiemanagement der Anlage, was zu einer schnelleren Amortisation der Investition führt.

Während ein herkömmlicher Elektroofen und ein indirekt gasbefeuerter Ofen Teile unter Vakuum beide effektiv heizen, liegt der Hauptunterschied in der Quelle der Energie. Die indirekte Gasheizung nutzt die Kosteneffizienz von Erdgas, um die Betriebskosten zu senken und die Belastung des Stromnetzes zu reduzieren.

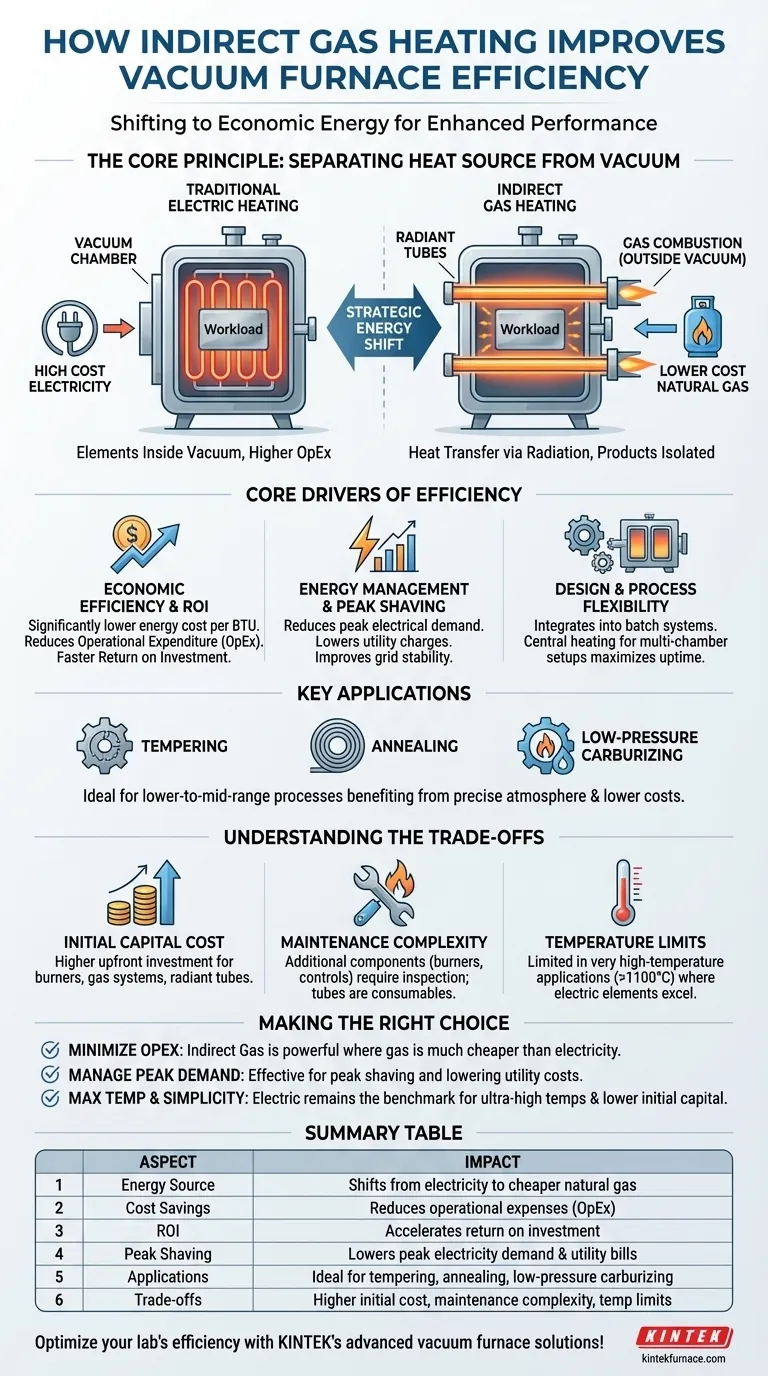

Das Prinzip: Trennung der Wärmequelle vom Vakuum

Um die Effizienzgewinne zu verstehen, ist es entscheidend zu erfassen, wie diese Technologie funktioniert. Sie entkoppelt den Verbrennungsprozess von der kontrollierten Vakuumumgebung.

Was ist indirekte Beheizung?

In einem Standard-Vakuum-Elektroofen befinden sich die Heizelemente direkt im Vakuumraum.

Die indirekte Gasheizung funktioniert anders. Die Verbrennung von Erdgas findet außerhalb des Vakuumraums in einer abgedichteten Komponente statt, typischerweise einem Strahlungsrohr.

Die Rolle der Strahlungsrohre

Diese gasbefeuerten Brenner erhitzen Strahlungsrohre auf eine sehr hohe Temperatur. Die Rohre, die durch die Ofenkammer verlaufen, glühen dann und strahlen Wärmeenergie nach innen ab, wodurch die Werkstücke erwärmt werden.

Dieses Design überträgt auf clevere Weise Wärme in die Kammer und hält gleichzeitig alle Verbrennungsprodukte vollständig vom Vakuum und den bearbeiteten Teilen isoliert.

Wo sie glänzt: Schlüsselsanwendungen

Diese Methode ist besonders effektiv für Prozesse mit niedrigeren bis mittleren Temperaturen, bei denen die Stromkosten eine erhebliche Belastung darstellen können.

Häufige Anwendungen sind Härten (Tempering), Glühen und Niederdruckaufkohlen (Low-Pressure Carburizing), die von der präzisen atmosphärischen Steuerung eines Vakuumofens in Kombination mit niedrigeren Energiekosten profitieren.

Kernfaktoren der Effizienz

Der Begriff „Effizienz“ bezieht sich hier auf eine Kombination aus wirtschaftlichen, energetischen und betrieblichen Vorteilen. Es ist eine ganzheitliche Verbesserung, nicht nur eine thermodynamische.

Wirtschaftliche Effizienz und ROI

Der Hauptgrund für die Einführung der indirekten Gasheizung sind die Kosten. In den meisten Industriegebieten ist Erdgas pro BTU eine deutlich günstigere Energiequelle als Elektrizität.

Diese Kostendifferenz reduziert direkt die Betriebskosten (OpEx) des Ofens und führt zu einer schnelleren Amortisation der Investition (ROI) für die Ausrüstung.

Energiemanagement und Spitzenlastabdeckung (Peak Shaving)

Große Elektroöfen stellen eine massive elektrische Last dar. Der Betrieb dieser Öfen trägt zur „Spitzenlast“ einer Anlage bei, was oft zu hohen Gebühren von Versorgungsunternehmen führt.

Durch die Verlagerung dieser thermischen Last auf Erdgas kann ein Werk seine Spitzenstromaufnahme reduzieren. Diese Praxis, bekannt als Spitzenlastabdeckung (Peak Shaving), senkt die Stromrechnungen und verbessert die Stabilität des elektrischen Netzes der Anlage.

Design- und Prozessflexibilität

Die indirekte Gasheizung kann in verschiedene Ofendesigns integriert werden, einschließlich Ein-Kammer- und Mehrkammer-Chargensystemen.

In Mehrkammeröfen kann dies besonders effizient sein. Eine zentrale Heizkammer mit indirekter Gasbefuerung kann mehrere Prozess- oder Kühlkammern versorgen und so die Betriebszeit und den Durchsatz des gesamten Systems maximieren.

Die Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung möglicher Nachteile und Überlegungen.

Anfängliche Kapitalkosten

Ein Vakuumofen, der mit indirekter Gasheizung ausgestattet ist, kann aufgrund der Notwendigkeit von Brennern, Gasleitungen, Abgassystemen und speziellen Strahlungsrohren höhere Anschaffungskosten haben als sein vollelektrisches Gegenstück.

Wartungskomplexität

Gasanlagen führen zusätzliche Komponenten ein, die Inspektion und Wartung erfordern, wie z. B. Brenner, Zündsysteme und Flammsicherheitssteuerungen. Die Strahlungsrohre selbst sind ebenfalls Verbrauchsmaterialien, die irgendwann ersetzt werden müssen.

Temperaturgleichmäßigkeit und -grenzen

Die Erzielung einer ausgezeichneten Temperaturgleichmäßigkeit mit Strahlungsrohren erfordert eine sorgfältige Konstruktion bei deren Platzierung und Design. Obwohl moderne Systeme hochwirksam sind, können sie bei sehr hohen Temperaturen (über ca. 2000°F oder ca. 1100°C) an ihre Grenzen stoßen, wo Materialien wie Graphit oder Molybdän-Heizelemente überlegen sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einer realistischen Einschätzung der spezifischen betrieblichen und finanziellen Prioritäten Ihrer Anlage beruhen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten (OpEx) liegt: Die indirekte Gasheizung ist ein mächtiges Werkzeug, insbesondere in Regionen mit einer großen Preisdifferenz zwischen Erdgas und Elektrizität.

- Wenn Ihr Hauptaugenmerk auf der Steuerung hoher Spitzenlasten liegt: Diese Technologie bietet eine direkte und effektive Strategie zur Spitzenlastabdeckung und zur Senkung Ihrer gesamten Energiekosten.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Temperaturbereich und der Prozessvereinfachung liegt: Ein traditioneller, vollelektrischer Vakuumofen bleibt der Maßstab für Einfachheit, Arbeiten bei sehr hohen Temperaturen und geringere anfängliche Investitionskosten.

Letztendlich hängt die Wahl der richtigen Heiztechnologie davon ab, ob die Stärken der Ausrüstung mit der langfristigen Energiestrategie und den finanziellen Zielen Ihrer Einrichtung übereinstimmen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Energiequelle | Umstellung von Elektrizität auf günstigeres Erdgas |

| Kosteneinsparungen | Reduzierung der Betriebskosten (OpEx) |

| ROI | Beschleunigung der Kapitalrendite |

| Spitzenlastabdeckung | Senkung des Spitzenstrombedarfs und der Stromrechnungen |

| Anwendungen | Ideal für Härten, Glühen, Niederdruckaufkohlen |

| Kompromisse | Höhere Anfangskosten, Wartungskomplexität, Temperaturgrenzen (~1100°C) |

Optimieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Sie Kosten senken und die Leistung verbessern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Produkte an Ihre Ziele anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen