Die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks liegt in seiner Fähigkeit, die Verdampfung von hoher Hitze zu entkoppeln. Durch die Schaffung einer Unterdruckumgebung ermöglichen diese Öfen die Verdampfung von Feuchtigkeit und Lösungsmitteln bei deutlich niedrigeren Temperaturen (oft 60–80 °C) und schützen den Katalysator vor thermischen und oxidativen Schäden, die bei Standardtrocknungsmethoden auftreten.

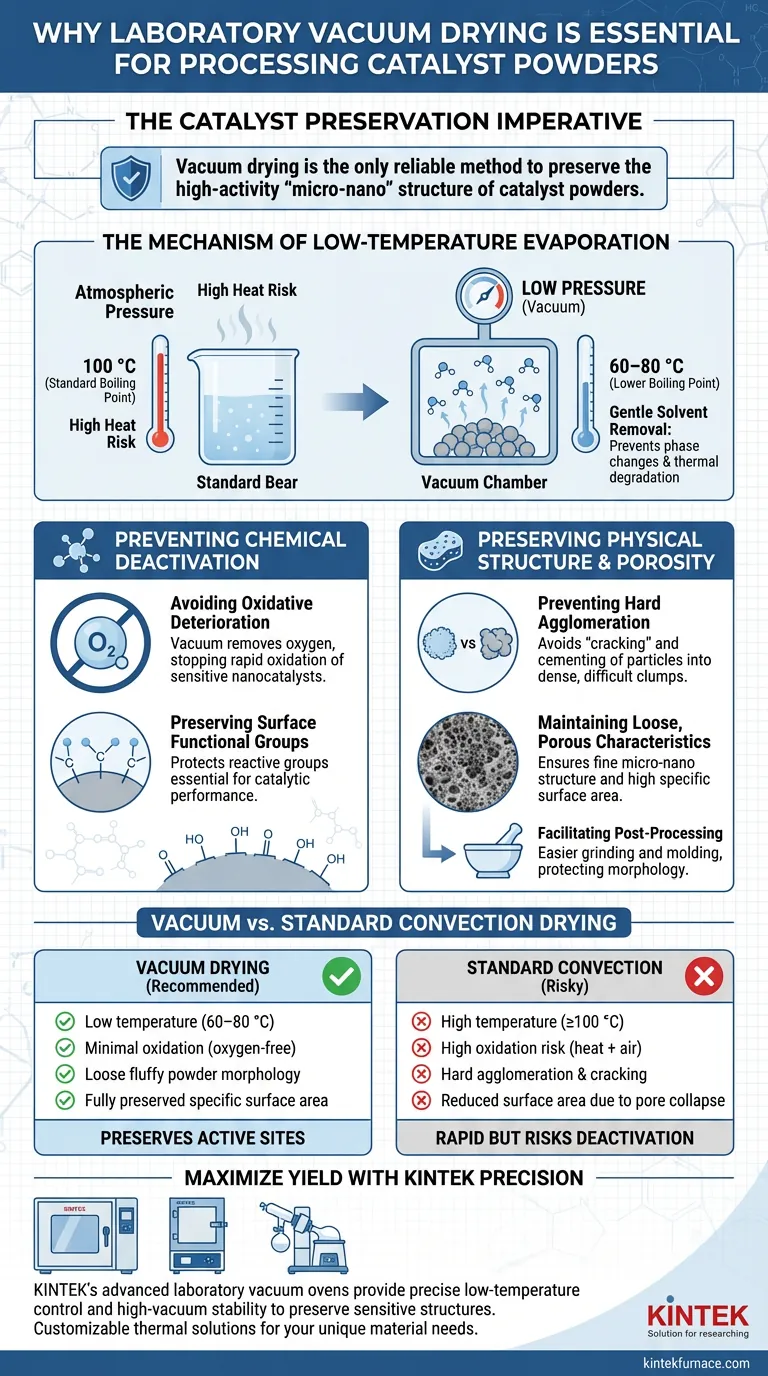

Kernbotschaft Die Vakuumtrocknung ist die einzige zuverlässige Methode, um die hochaktive „Mikro-Nano“-Struktur von Katalysatorpulvern zu erhalten. Sie verhindert den irreversiblen Verlust aktiver Zentren, der durch oxidative Zersetzung und die physikalische Zerstörung der Porosität durch harte Agglomeration verursacht wird.

Der Mechanismus der Niedertemperaturverdampfung

Senkung des Siedepunkts

Die Hauptfunktion des Vakuumofens besteht darin, den Umgebungsdruck um die Probe zu senken. Diese physikalische Veränderung senkt den Siedepunkt von Wasser und organischen Lösungsmitteln wie Ethanol erheblich.

Schonende Lösungsmittelentfernung

Da der Siedepunkt gesenkt wird, können Lösungsmittel schnell entfernt werden, ohne das Material extremer Hitze auszusetzen. Dies ist entscheidend, um Phasenänderungen oder thermische Zersetzung zu verhindern, die bei normalen Siedetemperaturen (z. B. 100 °C für Wasser) häufig auftreten.

Verhinderung chemischer Deaktivierung

Vermeidung oxidativer Zersetzung

Hochaktive Nanokatalysatoren sind chemisch empfindlich. Längere Einwirkung von hoher Hitze und Luftsauerstoff führt zu schneller oxidativer Zersetzung.

Erhaltung von Oberflächenfunktionsgruppen

Die Vakuumumgebung entfernt effektiv Sauerstoff aus der Kammer. Dies verhindert die vorzeitige Zersetzung oder Deaktivierung von Oberflächenfunktionsgruppen (wie Nitrogruppen), die für die chemische Reaktivität des Katalysators unerlässlich sind.

Erhaltung der physikalischen Struktur und Porosität

Verhinderung harter Agglomeration

Die übliche Hochtemperaturtrocknung verursacht oft ein „Aufbrechen“ oder Zementieren von Partikeln, wenn Feuchtigkeit aus dem Material entweicht. Dies führt zu harter Agglomeration, wodurch dichte Klumpen entstehen, die schwer aufzubrechen sind.

Aufrechterhaltung loser, poröser Eigenschaften

Die Vakuumtrocknung verhindert die Bildung dieser harten Strukturen. Sie stellt sicher, dass das Endpulver locker und flauschig bleibt, was die feine Mikro-Nano-Struktur und die hohe spezifische Oberfläche bewahrt, die für eine optimale katalytische Leistung erforderlich sind.

Erleichterung der Nachbearbeitung

Da sich das Pulver nicht zu harten Massen agglomeriert, lässt es sich in nachfolgenden Schritten viel leichter mahlen und formen. Diese mechanische Leichtigkeit schützt das Material vor den physikalischen Belastungen intensiven Mahlens, die sonst die Morphologie des Katalysators zerstören könnten.

Die Risiken der herkömmlichen Trocknung

Verlust der aktiven Oberfläche

Wenn Sie einen Standard-Umluftofen verwenden, können Oberflächenspannungskräfte während der Hochtemperaturverdampfung die Poren des Materials kollabieren lassen. Dieser Kollaps reduziert die spezifische Oberfläche drastisch und macht den Katalysator weniger wirksam.

Inkonsistente Aktivität

Ohne Vakuumunterstützung können Feuchtigkeit oder Luftblasen tief in Pulveragglomeraten eingeschlossen bleiben. Diese Restkontamination kann zu unvorhersehbaren Ergebnissen bei der Aktivitätsbewertung oder Problemen mit der Formqualität im späteren Prozess führen.

Die richtige Wahl für Ihr Ziel

Obwohl die Vakuumtrocknung für Katalysatoren im Allgemeinen überlegen ist, hilft das Verständnis Ihres spezifischen Ziels, den Prozess zu optimieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Stellen Sie sicher, dass das Vakuumniveau ausreicht, um Sauerstoff vollständig zu entfernen und die Oxidation empfindlicher elementarer Nanopartikel (wie Platin oder Bismut) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Morphologie liegt: Priorisieren Sie die Niedertemperatureinstellung (z. B. 60 °C), um sicherzustellen, dass die Porenstruktur aufgrund thermischer Belastung nicht kollabiert.

Letztendlich ist die Vakuumtrocknung nicht nur ein Trocknungsschritt; sie ist eine Konservierungstechnik, die für die Aufrechterhaltung des Hochleistungspotenzials synthetisierter Katalysatoren unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Umluftofen |

|---|---|---|

| Trocknungstemperatur | Niedrig (60–80 °C) | Hoch (≥100 °C) |

| Oxidationsrisiko | Minimal (Sauerstofffrei) | Hoch (Hitze + Luftexposition) |

| Pulvermorphologie | Locker, flauschig, porös | Harte Agglomeration & Rissbildung |

| Spezifische Oberfläche | Vollständig erhalten | Reduziert durch Pore kollaps |

| Hauptvorteil | Erhält aktive Zentren | Schnell, birgt aber Deaktivierungsrisiken |

Maximieren Sie Ihre Katalysatorausbeute mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Zersetzung Ihre Forschung beeinträchtigt. Die fortschrittlichen Labor-Vakuumöfen von KINTEK sind so konstruiert, dass sie die präzise Niedertemperaturkontrolle und die Hochvakuumstabilität bieten, die zur Erhaltung empfindlicher Mikro-Nano-Strukturen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Labröfen, die alle an Ihre spezifischen Materialanforderungen angepasst werden können. Ob Sie Edelmetall-Nanopartikel oder komplexe poröse Gerüste verarbeiten, unsere Systeme gewährleisten jedes Mal konsistente, hochaktive Ergebnisse.

Sind Sie bereit, Ihren Labor-Trocknungsprozess zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Optionen gibt es für die schnelle Abkühlung in kundenspezifischen Vakuumöfen? Präzise metallurgische Kontrolle erreichen

- Warum ist ein Magnesium-Vakuumdestillationssystem in LME für die Rückgewinnung von Seltenen Erden unerlässlich? Erreichen Sie 98 % reine Seltene Erden

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Behandlung von gefilterten Y2O3-MgO-Vorläufern? Experten-Einblicke

- Welche Materialarten eignen sich für Vakuumsinteröfen? Ideal für reaktive Metalle und hochreine Anwendungen

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Wie verbessert das Schmelzen unter Vakuum oder Schutzatmosphäre die Qualität von Luft- und Raumfahrtmaterialien? Erreichen Sie überlegene Reinheit und Leistung

- Warum wird ein Vakuumofen zum Schmelzen von Schmuck bevorzugt? Erreichen Sie Reinheit und Präzision in Ihrem Handwerk

- Was ist die technische Bedeutung der Kontrolle der Vakuumleckrate? Gewährleistung von thermischer Stabilität und Reinheit