Insbesondere sind Vakuumsinteröfen ideal für die Verarbeitung von Materialien, die sehr reaktiv mit Sauerstoff sind oder die für ihre Endanwendung eine außergewöhnliche Reinheit und Dichte erfordern. Dazu gehören Schlüsselkategorien wie Refraktärmetalle (Wolfram, Molybdän), reaktive Metalle (Titan, Aluminium), fortschrittliche Keramiken und Hartlegierungen (Hartmetalle). Die Vakuumumgebung ist der entscheidende Faktor, der die erfolgreiche Verarbeitung dieser anspruchsvollen Materialien ermöglicht.

Die Entscheidung für einen Vakuumsinterofen wird durch die inhärenten Eigenschaften eines Materials bestimmt. Wenn ein Material bei hohen Temperaturen zur Oxidation neigt oder wenn das Endteil außergewöhnliche Reinheit und Dichte erfordert, wird die kontrollierte, sauerstofffreie Umgebung eines Vakuumofens unerlässlich.

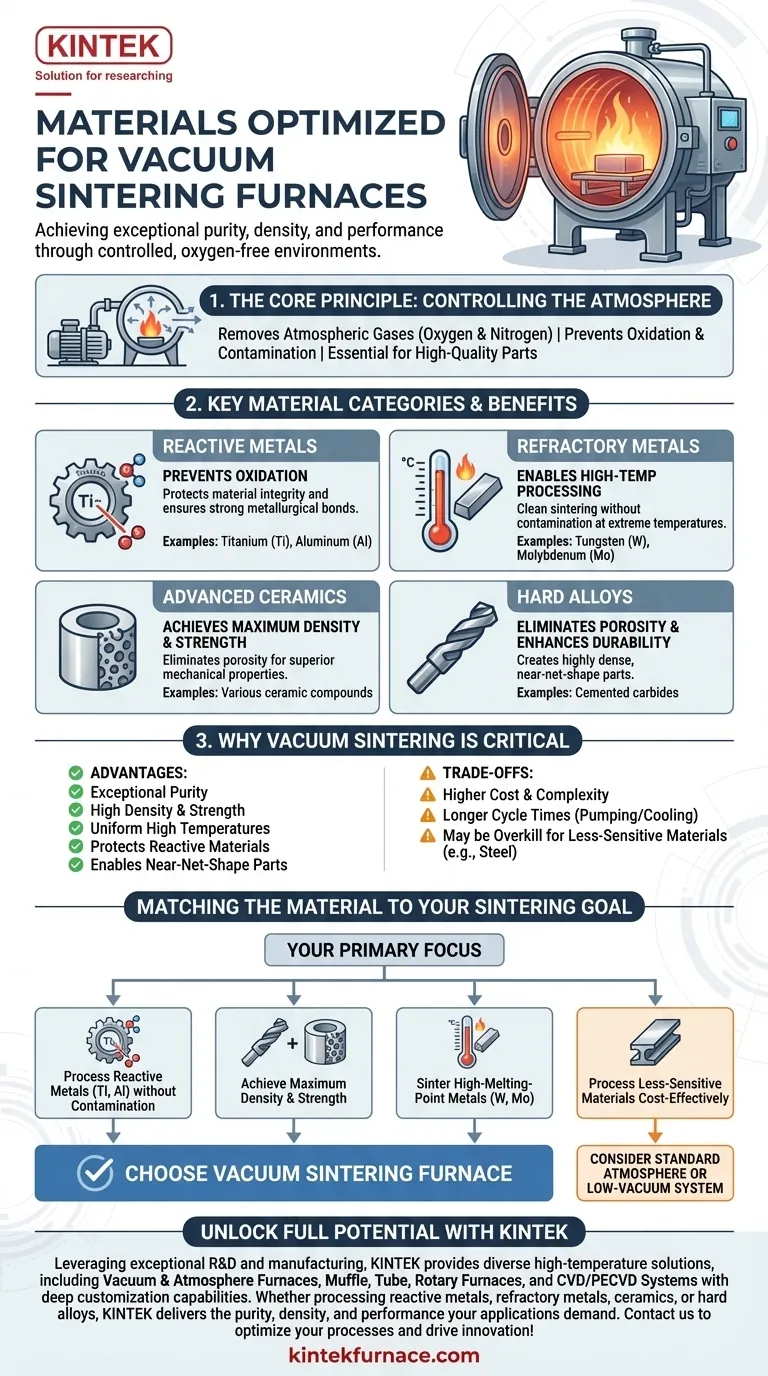

Das Kernprinzip: Kontrolle der Atmosphäre

Die Hauptfunktion eines Vakuumofens besteht nicht nur darin, Wärme zu erzeugen, sondern die atmosphärischen Gase – hauptsächlich Sauerstoff und Stickstoff – zu entfernen, die Materialien während des Hochtemperatur-Sinterprozesses schädigen oder kontaminieren können. Diese Kontrolle ist der Grund, warum bestimmte Materialien perfekt zu dieser Technologie passen.

Verhinderung von Oxidation in reaktiven Materialien

Viele fortschrittliche Metalle sind hochreaktiv, besonders bei den erhöhten Temperaturen, die zum Sintern erforderlich sind.

In einem traditionellen Ofen würde Sauerstoff bereitwillig spröde Oxidschichten auf der Oberfläche dieser Materialien bilden, die eine ordnungsgemäße metallurgische Verbindung verhindern und die mechanischen Eigenschaften stark beeinträchtigen würden. Ein Vakuumofen entfernt den Sauerstoff und schafft eine saubere Umgebung, die die Integrität des Materials schützt.

Materialien wie Titan (Ti) und Aluminium (Al) sind klassische Beispiele. Ihre starke Affinität zu Sauerstoff macht eine Vakuumumgebung unabdingbar, um qualitativ hochwertige gesinterte Teile zu erhalten.

Maximale Reinheit und Dichte erreichen

Atmosphärische Gase können während des Sinterns in der Struktur eines Bauteils eingeschlossen werden, wodurch Hohlräume und Porosität entstehen.

Diese Porosität wirkt als Spannungskonzentrationspunkt und reduziert die Festigkeit, Haltbarkeit und Gesamtleistung des Endteils erheblich. Durch das Entfernen der Atmosphäre ermöglicht das Vakuumsintern die Herstellung von hochdichten, endkonturnahen Teilen mit minimalen internen Defekten.

Aus diesem Grund ist das Verfahren für Hochleistungsanwendungen mit Hartlegierungen und fortschrittlichen Keramiken entscheidend, wo maximale Dichte direkt mit der Materialfestigkeit korreliert ist.

Ermöglichung von Hochtemperaturverarbeitung

Vakuum ist ein ausgezeichneter Wärmeisolator. Diese Eigenschaft, kombiniert mit fortschrittlichen Heizelementen, ermöglicht es Vakuumöfen, extrem hohe und gleichmäßige Temperaturen sicher und effizient zu erreichen.

Diese Fähigkeit ist unerlässlich für die Verarbeitung von Refraktärmetallen wie Wolfram (W) und Molybdän (Mo), die außergewöhnlich hohe Schmelzpunkte haben. Ein Vakuum gewährleistet, dass sie bei diesen extremen Temperaturen sauber und ohne Kontamination oder Oxidation gesintert werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht immer die notwendige oder wirtschaftlichste Wahl. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Kosten und Komplexität

Vakuumöfen sind hochentwickelte Geräte. Sie sind in der Regel teurer in der Anschaffung, im Betrieb und in der Wartung als herkömmliche Atmosphärenöfen, da Vakuumpumpen, komplexe Steuerungssysteme und robuste Kammerkonstruktionen erforderlich sind.

Überlegungen zur Zykluszeit

Das Abpumpen der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Ebenso kann die Abkühlung manchmal langsamer sein. Bei der Hochvolumenproduktion weniger empfindlicher Materialien können diese längeren Zykluszeiten die Gesamtleistung beeinträchtigen.

Wann Vakuum übertrieben ist

Bei Materialien, die nicht oxidationsempfindlich sind, rechtfertigen die Vorteile eines Vakuums die Kosten möglicherweise nicht. Viele gängige Metalle, wie Stahl, können oft effektiv und wirtschaftlicher in einem Niedervakuumsystem oder einem Ofen mit kontrollierter Inertgasatmosphäre (z. B. Stickstoff oder Argon) verarbeitet werden.

Das Material an Ihr Sinterziel anpassen

Ihre Wahl der Technologie sollte sich nach dem Endziel für Ihr Bauteil richten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan ohne Kontamination liegt: Die sauerstofffreie Umgebung eines Hochvakuumofens ist unerlässlich, um die Materialeigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und Festigkeit bei Hartlegierungen oder Keramiken liegt: Das Vakuumsintern ist die überlegene Wahl, um Porosität zu eliminieren und die Integrität des Teils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Sintern hochschmelzender Refraktärmetalle wie Wolfram liegt: Die gleichmäßige Hochtemperaturfähigkeit und Reinheit eines Vakuumofens sind entscheidend für den Erfolg.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung weniger empfindlicher Materialien liegt: Ein Standard-Atmosphärenofen oder ein einfacheres Niedervakuumsystem kann eine praktischere Lösung sein.

Letztendlich ist die Wahl des Vakuumsinterns eine strategische Entscheidung, um die Materialintegrität zu schützen und Leistungseigenschaften zu erzielen, die in einer konventionellen Atmosphäre unerreichbar sind.

Zusammenfassungstabelle:

| Materialart | Hauptvorteile beim Vakuumsintern | Häufige Beispiele |

|---|---|---|

| Reaktive Metalle | Verhindert Oxidation, gewährleistet Materialintegrität | Titan, Aluminium |

| Refraktärmetalle | Ermöglicht Hochtemperaturverarbeitung ohne Kontamination | Wolfram, Molybdän |

| Fortschrittliche Keramiken | Erreicht maximale Dichte und Festigkeit | Verschiedene Keramikverbindungen |

| Hartlegierungen | Eliminiert Porosität, verbessert die Haltbarkeit | Hartmetalle |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumsinterlösungen von KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie reaktive Metalle, Refraktärmetalle, Keramiken oder Hartlegierungen verarbeiten, wir liefern die Reinheit, Dichte und Leistung, die Ihre Anwendungen erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumsinteröfen Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung