Kurz gesagt, Vakuum- und Schutzatmosphärenschmelzen werden eingesetzt, um Luft- und Raumfahrtlegierungen während ihrer Herstellung grundlegend zu reinigen. Durch das Schmelzen von Materialien in einer kontrollierten Umgebung, die frei von atmosphärischen Gasen ist, beseitigen diese Prozesse die Hauptursache für mikroskopische Defekte, die die Festigkeit und Zuverlässigkeit des Materials unter extremer Belastung beeinträchtigen würden.

Die zentrale Herausforderung bei der Herstellung von Superlegierungen in Luft- und Raumfahrtqualität besteht nicht nur darin, die richtigen Elemente zu mischen, sondern zu verhindern, dass diese Elemente während des Schmelzens mit der Luft reagieren. Vakuum- und Schutzatmosphärentechniken sind die definitive Lösung, um ein Standardmetall in ein Material zu verwandeln, das rein genug für die anspruchsvollsten Anwendungen ist.

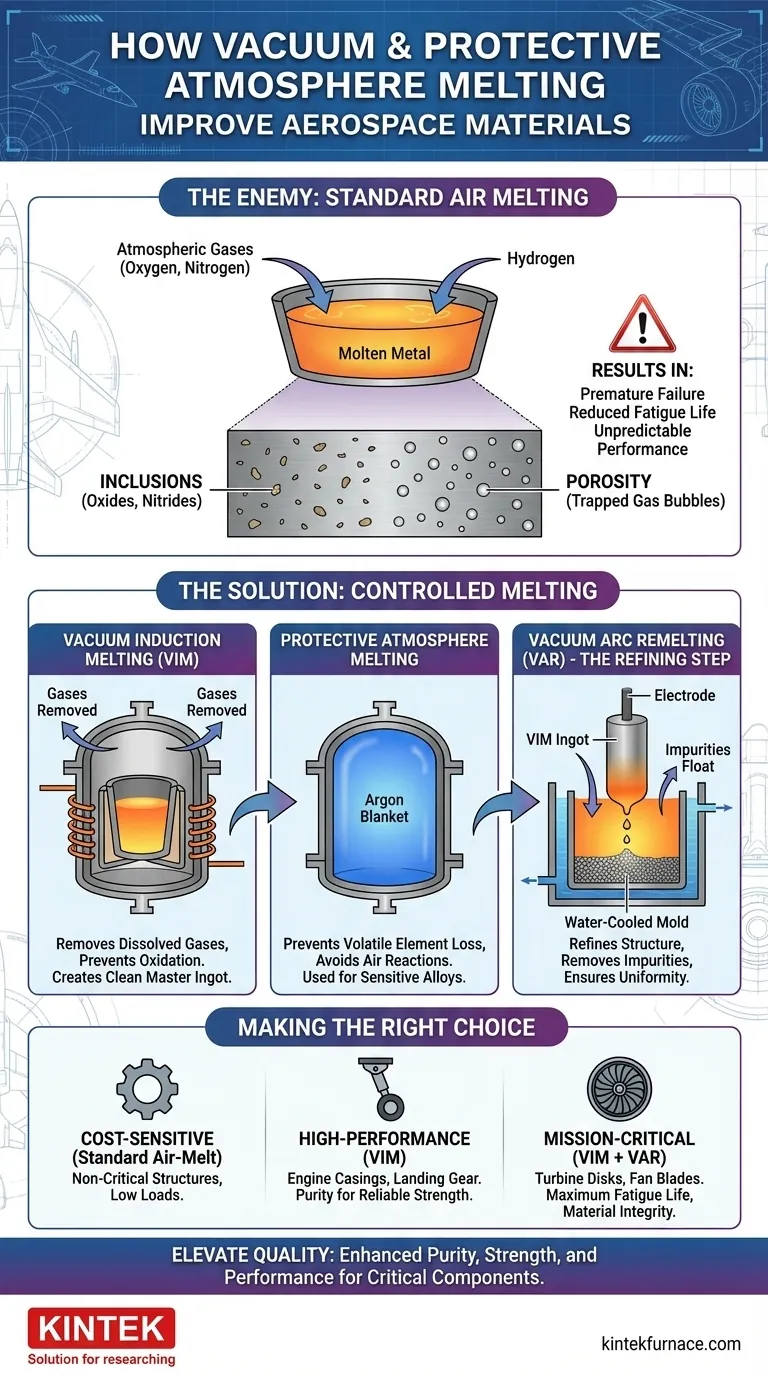

Der Feind: Warum das Schmelzen in normaler Luft versagt

Um den Wert des Vakuumschmelzens zu verstehen, muss man zuerst das Problem verstehen, das es löst. Wenn Metall in offener Luft geschmolzen wird, ist es einer hochreaktiven Umgebung ausgesetzt, die kritische Fehler verursacht.

Sauerstoff- und Stickstoffkontamination

Geschmolzenes Metall reagiert stark mit dem Sauerstoff (~21 %) und Stickstoff (~78 %) in der Luft. Diese Reaktionen bilden mikroskopische Oxide und Nitride innerhalb des flüssigen Metalls.

Wenn das Metall erstarrt, werden diese nichtmetallischen Verbindungen eingeschlossen und bilden harte, spröde Partikel, die als Einschlüsse bekannt sind. Einschlüsse wirken als Spannungskonzentratoren, initiieren Risse und führen zu vorzeitigem Versagen.

Wasserstoff und Porosität

Wasserstoffgas kann leicht in das geschmolzene Metall gelöst werden. Wenn das Metall abkühlt und erstarrt, sinkt seine Fähigkeit, gelösten Wasserstoff aufzunehmen, drastisch.

Der überschüssige Wasserstoff wird aus der Lösung gedrängt und bildet winzige Gasblasen, die in der festen Struktur eingeschlossen werden. Dies führt zu Porosität – einem Netzwerk mikroskopischer Hohlräume, das die Dichte und Tragfähigkeit des Materials stark reduziert.

Die Auswirkungen auf die mechanischen Eigenschaften

Für eine Luft- und Raumfahrtkomponente wie eine Turbinenschaufel, die bei extremen Temperaturen mit Tausenden von Umdrehungen pro Minute rotiert, sind diese Defekte katastrophal. Sie reduzieren die Ermüdungslebensdauer, die Duktilität und die Bruchzähigkeit drastisch, wodurch die Materialleistung unvorhersehbar und unzuverlässig wird.

Die Lösung: Kontrolle der Schmelzumgebung

Vakuum- und Schutzatmosphärenschmelzen entfernen direkt die atmosphärischen Verunreinigungen, die diese Defekte verursachen, was zu einem außergewöhnlich sauberen und gleichmäßigen Material führt.

Vakuuminduktionsschmelzen (VIM)

VIM ist oft der erste Schritt. Die Rohlegierungsmaterialien werden in einem Tiegel in einer versiegelten Kammer platziert und ein starkes Vakuum angelegt.

Der Schmelzprozess beginnt dann, angetrieben durch elektromagnetische Induktion. Die Vakuumumgebung zieht gelöste Gase wie Wasserstoff und Stickstoff aktiv aus dem Schmelzbad heraus und verhindert entscheidend jede Reaktion mit Sauerstoff. Dies erzeugt einen sehr sauberen Ausgangsguss (Ingot).

Schmelzen unter Schutzatmosphäre

In einigen Fällen ist ein vollständiges Vakuum nicht ideal, da es dazu führen kann, dass wesentliche, flüchtige Legierungselemente verdampfen. Hier wird ein Inertgas wie Argon verwendet.

Die Kammer wird zuerst evakuiert und dann mit hochreinem Argon wieder aufgefüllt. Dies erzeugt einen Überdruck, der das Eindringen von Luft verhindert, und bildet gleichzeitig eine nicht reaktive „Schutzdecke“ über dem geschmolzenen Metall.

Vakuumlichtbogenschmelzen (VAR): Der Veredelungsschritt

Für die kritischsten Anwendungen durchläuft der durch VIM erzeugte Guss einen zweiten Veredelungsprozess, VAR genannt. Der VIM-Guss wird als riesiger Elektrode in einer weiteren Vakuumkammer verwendet.

Ein starker Lichtbogen wird gezündet, wodurch die Elektrode Tropfen für Tropfen in eine wassergekühlte Kupferform darunter schmilzt. Dieser langsame, kontrollierte Umschmelz- und Erstarrungsprozess bietet zwei Hauptvorteile:

- Er gibt verbleibenden Verunreinigungen Zeit, an die Oberfläche des Schmelzbades aufzusteigen.

- Er erzeugt eine hochgleichmäßige und feinkörnige Endstruktur, was die mechanischen Eigenschaften weiter verbessert.

Die Kompromisse verstehen

Obwohl diese Prozesse eine unvergleichliche Qualität liefern, hat diese Leistung ihren Preis.

Erhebliche Kostensteigerung

Vakuumöfen und die zugehörigen Anlagen stellen eine massive Kapitalinvestition dar. Der Energieverbrauch und die Wartungsanforderungen sind ebenfalls wesentlich höher als bei Standard-Luftschmelzöfen.

Langsamere Produktionsraten

VIM und VAR sind Batch-Prozesse, die erhebliche Zeit für das Evakuieren der Kammer, das Schmelzen und das Abkühlen benötigen. Dies macht sie von Natur aus langsamer und weniger skalierbar als das kontinuierliche Luftschmelzen, was sich direkt auf den Durchsatz auswirkt.

Prozesskomplexität

Der Betrieb dieser Anlagen erfordert hochqualifizierte Techniker und strenge Prozesskontrollen. Jeder Fehler in den Vakuumsystemen oder den Prozessparametern kann eine gesamte teure Materialcharge beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Notwendigkeit dieser fortschrittlichen Schmelztechniken ist direkt proportional zur Kritikalität der Funktion der Komponente.

- Wenn Ihr Hauptaugenmerk auf kostenempfindlichen, nicht kritischen Strukturen liegt: In der Luft geschmolzene Legierungen können für Anwendungen, bei denen die Lasten gering sind und ein Versagen nicht katastrophal ist, völlig ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-, beanspruchten Komponenten liegt: VIM ist die wesentliche Basislinie für Teile wie Gehäuse von Triebwerken oder Fahrwerken, bei denen Reinheit für zuverlässige Festigkeit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf missionskritischen, rotierenden Komponenten liegt: Ein duales VIM/VAR-Verfahren ist der nicht verhandelbare Standard für Teile wie Turbinenscheiben und Fanblätter, bei denen maximale Ermüdungslebensdauer und Materialintegrität von größter Bedeutung sind.

Letztendlich ist die Integrität eines Luft- und Raumfahrtmaterials die Grundlage für seine Sicherheit und Leistung, ein Standard, der durch die Kontrolle seiner Umgebung ab dem allerersten Schmelzvorgang festgelegt wird.

Zusammenfassungstabelle:

| Prozess | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Vakuuminduktionsschmelzen (VIM) | Entfernt gelöste Gase, verhindert Oxidation | Triebwerksgehäuse, Fahrwerke |

| Schmelzen unter Schutzatmosphäre | Verhindert Elementverlust, vermeidet Luftreaktionen | Legierungen mit flüchtigen Elementen |

| Vakuumlichtbogenschmelzen (VAR) | Verfeinert Struktur, entfernt Verunreinigungen | Turbinenscheiben, Fanblätter |

Steigern Sie die Qualität Ihrer Luft- und Raumfahrtmaterialien mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Reinheit, Festigkeit und Leistung für kritische Komponenten liefern. Lassen Sie nicht zu, dass Verunreinigungen Ihre Ergebnisse gefährden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter