Für die Schmuckherstellung ist ein Vakuumofen die bevorzugte Wahl, da er eine außergewöhnlich saubere und kontrollierte Umgebung zum Schmelzen von Edelmetallen bietet. Dieser Prozess eliminiert atmosphärische Verunreinigungen, hauptsächlich Sauerstoff, der die Hauptursache für viele Defekte ist, die die Qualität, das Aussehen und die strukturelle Integrität des Endstücks beeinträchtigen.

Die größte Herausforderung beim Schmelzen von Edelmetallen besteht darin, ihre inhärente Reinheit vor dem korrumpierenden Einfluss der freien Luft zu schützen. Ein Vakuumofen löst dies, indem er die Atmosphäre vollständig entfernt und so sicherstellt, dass die Qualität des Metalls und das Design des Künstlers vom Tiegel bis zur endgültigen Form perfekt erhalten bleiben.

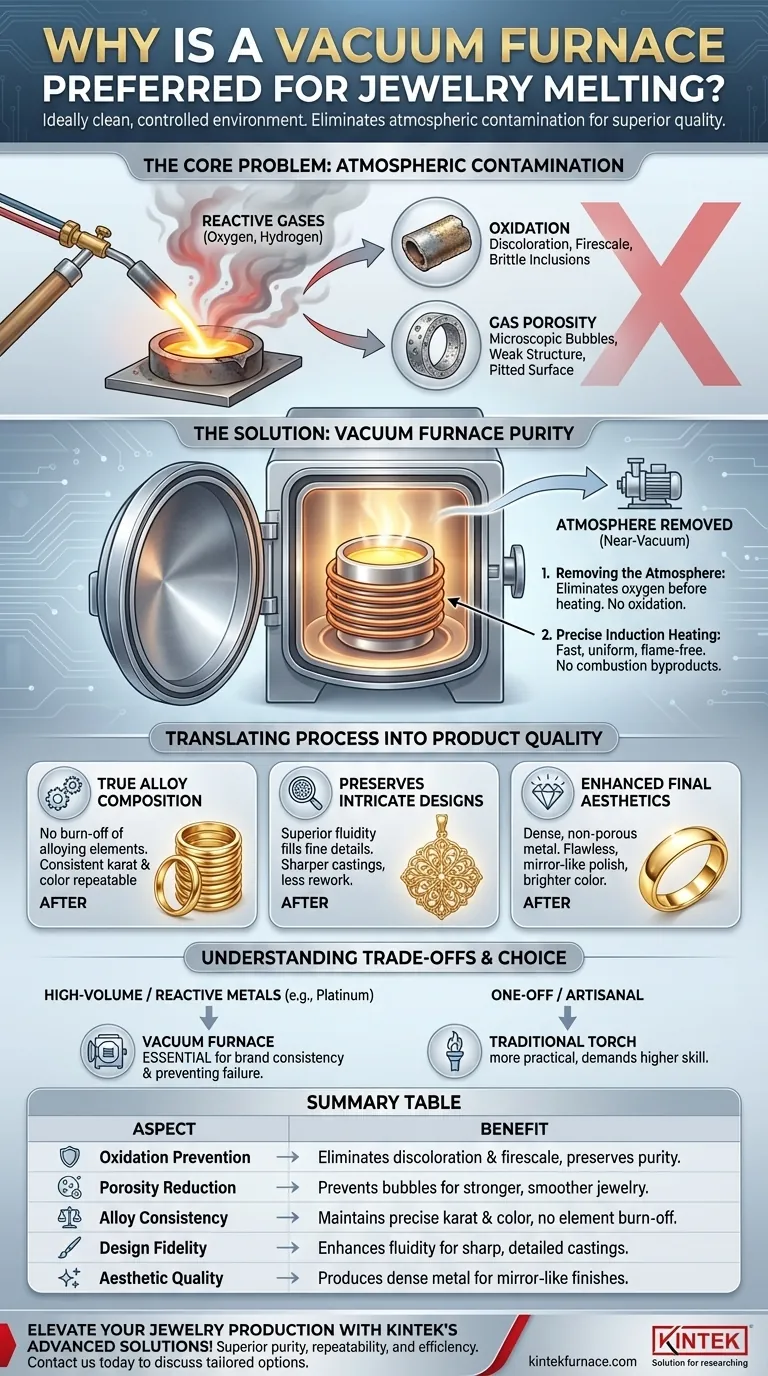

Das Kernproblem: Atmosphärische Verunreinigung

Bevor man die Lösung versteht, ist es entscheidend, das Problem zu erfassen. Das Schmelzen von Metall mit einem traditionellen Brenner oder in einem Ofen an der Luft setzt das geschmolzene Material reaktiven Gasen in der Atmosphäre aus, hauptsächlich Sauerstoff und Wasserstoff.

Was ist Oxidation?

Im geschmolzenen Zustand sind Edelmetalle und deren Legierungen hochreaktiv. Sauerstoff in der Luft verbindet sich aggressiv mit dem Metall, insbesondere mit gängigen Legierungselementen wie Kupfer, und bildet Oxide.

Diese Oxide zeigen sich als Verfärbungen, Zunder oder spröde Einschlüsse im Metall, die dessen Wert und Verarbeitbarkeit mindern.

Die Auswirkungen der Gasporenbildung

Gase können sich auch im geschmolzenen Metall lösen und dann beim Abkühlen und Erstarren des Metalls eingeschlossen werden. Dies erzeugt mikroskopisch kleine Blasen, einen Defekt, der als Gasporenbildung bekannt ist.

Porosität schwächt den Schmuck und macht ihn anfällig für Risse. Sie erzeugt auch eine narbige, unvollkommene Oberfläche, die nicht auf Hochglanz poliert werden kann, was sich direkt auf die endgültige Ästhetik auswirkt.

Wie ein Vakuumofen Reinheit liefert

Ein Vakuumofen ist ein integriertes System, das darauf ausgelegt ist, die Probleme der Oxidation und Porosität auf einer grundlegenden Ebene zu bekämpfen. Er kombiniert zwei Schlüsseltechnologien: eine Vakuumkammer und Induktionsheizung.

Prinzip 1: Entfernen der Atmosphäre

Der Ofen verfügt über eine luftdichte Kammer, typischerweise aus Edelstahl, aus der eine Vakuumpumpe die Luft entfernt. Dadurch entsteht eine nahezu vakuumfreie Umgebung.

Durch die Eliminierung des Sauerstoffs bevor das Metall erhitzt wird, wird die Möglichkeit der Oxidation vollständig beseitigt. Dies ist weitaus effektiver als die Verwendung von Flussmittel oder desoxidierenden Mitteln, die nur die Symptome der Verunreinigung behandeln.

Prinzip 2: Saubere und präzise Induktionsheizung

Anstelle einer externen Flamme verwendet ein Vakuumofen Induktionsheizung. Eine elektrische Spule erzeugt ein starkes Magnetfeld, das den Metalltiegel direkt von innen erwärmt.

Diese Methode ist unglaublich schnell, gleichmäßig und präzise. Sie ermöglicht eine exakte Temperaturkontrolle und verhindert Überhitzung, die Legierungen schädigen kann. Da es keine Flamme gibt, werden keine Verbrennungsnebenprodukte in die Schmelze eingebracht.

Umsetzung des Prozesses in Produktqualität

Die makellose Umgebung eines Vakuumofens hat direkte, messbare Auswirkungen auf die Qualität des fertigen Schmucks.

Gewährleistung einer echten Legierungszusammensetzung

Viele Edelmetalle sind Legierungen, wie 14-karätiges oder 18-karätiges Gold. Die Farbe und Materialeigenschaften hängen von einem präzisen Verhältnis der Metalle ab.

Im Vakuum gibt es kein "Abbrennen" empfindlicher Legierungselemente aufgrund von Oxidation. Dies gewährleistet, dass das beabsichtigte Karat, die Farbe und die Härte mit perfekter Wiederholbarkeit von Charge zu Charge erreicht werden.

Erhaltung komplizierter Designs

Sauberes, gasfreies geschmolzenes Metall hat eine überragende Fließfähigkeit. Es fließt gleichmäßiger und glatter in die feinen Details einer Form.

Dies führt zu schärferen, vollständigeren Abgüssen von komplizierten Mustern, Filigranarbeiten und Fassungen, wodurch die Integrität des ursprünglichen Designs ohne umfangreiche und riskante Nacharbeiten erhalten bleibt.

Verbesserung der Endästhetik

Das Metall, das aus einem Vakuumofen kommt, ist dicht und porenfrei. Dies ist die ideale Grundlage für die Weiterverarbeitung.

Ein reiner, fester Guss kann zu einem makellosen, spiegelglänzenden Finish poliert werden. Die Farbe ist heller und konsistenter, und es gibt keine Oberflächennarben, die das endgültige Aussehen beeinträchtigen könnten.

Die Kompromisse verstehen

Obwohl überlegen, ist ein Vakuumofen nicht für jeden Kontext das richtige Werkzeug. Objektivität erfordert die Anerkennung seiner Grenzen.

Anfangsinvestition und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar im Vergleich zu einem einfachen Brenner oder Ofen. Es handelt sich um komplexe Maschinen, die geschultes Personal und eine konsequente Wartung der Vakuumpumpe und Dichtungen erfordern.

Produktionsmaßstab

Diese Systeme sind für die Chargenproduktion konzipiert und am effizientesten, wenn bestimmte Metallmengen geschmolzen werden. Sie sind weniger praktisch für einen Juwelier, der eine sehr kleine, einzelne Gramm Metall für eine schnelle Reparatur oder ein Einzelstück schmelzen muss.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Schmelzausrüstung sollte sich an Ihren Produktionszielen, Qualitätsstandards und den Materialien orientieren, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und wiederholbarer Qualität für eine feine Schmucklinie liegt: Ein Vakuumofen ist eine wesentliche Investition, um Markenkonsistenz zu gewährleisten und Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Metallen wie Platin oder Titan liegt: Die kontrollierte Atmosphäre eines Vakuumofens ist unerlässlich, um einen katastrophalen Materialversagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Kunsthandwerksstücken oder dem Erlernen des Handwerks liegt: Traditionelles Brennerschmelzen kann kostengünstiger und praktischer sein, erfordert jedoch ein höheres Maß an Geschick, um die Oxidation zu kontrollieren.

Durch die Beseitigung des grundlegenden Risikos atmosphärischer Verunreinigungen ermöglicht der Vakuumofen Juwelieren, den reinsten Ausdruck ihrer Materialien und Designs zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Oxidationsschutz | Eliminiert Sauerstoff, um Verfärbungen und Zunder zu vermeiden und die Metallreinheit zu bewahren. |

| Porenreduzierung | Verhindert Gasblasen für stärkeren, glatteren Schmuck mit besserer Polierbarkeit. |

| Legierungskonsistenz | Erhält präzises Karat und Farbe, indem das Abbrennen von Legierungselementen verhindert wird. |

| Design-Treue | Verbessert die Fließfähigkeit für scharfe, detaillierte Gussformen von komplizierten Mustern und Fassungen. |

| Ästhetische Qualität | Produziert dichtes, porenfreies Metall für spiegelglatte Oberflächen und ein konsistentes Aussehen. |

Verbessern Sie Ihre Schmuckproduktion mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Dank unserer herausragenden F&E und hauseigenen Fertigung bieten wir Hochtemperaturöfen wie Vakuum- und Atmosphäreöfen an, die für das präzise, kontaminationsfreie Schmelzen von Edelmetallen konzipiert sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und produktionsbezogenen Anforderungen erfüllen und überlegene Reinheit, Wiederholbarkeit und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihr Handwerk verbessern und Ihr Geschäft ausbauen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter