Vakuuminduktionsschmelzen und -gießen (VIM&C) ist das bevorzugte Herstellungsverfahren zur Erzeugung der fortschrittlichsten und zuverlässigsten Metallkomponenten, die es gibt. Es ist die Methode der Wahl für kritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Nuklearindustrie, wo Materialversagen katastrophale Folgen haben kann. Das Verfahren wird zur Herstellung von allem verwendet, von Turbinenschaufeln für Düsentriebwerke und medizinischen Implantaten bis hin zu Komponenten für Kernreaktoren und hochreinen Halbleitermaterialien.

Im Kern geht es bei VIM&C nicht nur darum, Metall zu schmelzen. Es handelt sich um einen Reinigungs- und Legierungsprozess, der ein Vakuum nutzt, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, die die Hauptquellen für Verunreinigungen und Schwäche in Hochleistungslegierungen sind. Diese präzise Kontrolle über Reinheit und Chemie ermöglicht die Herstellung von Materialien mit außergewöhnlicher Festigkeit, Sauberkeit und Zuverlässigkeit.

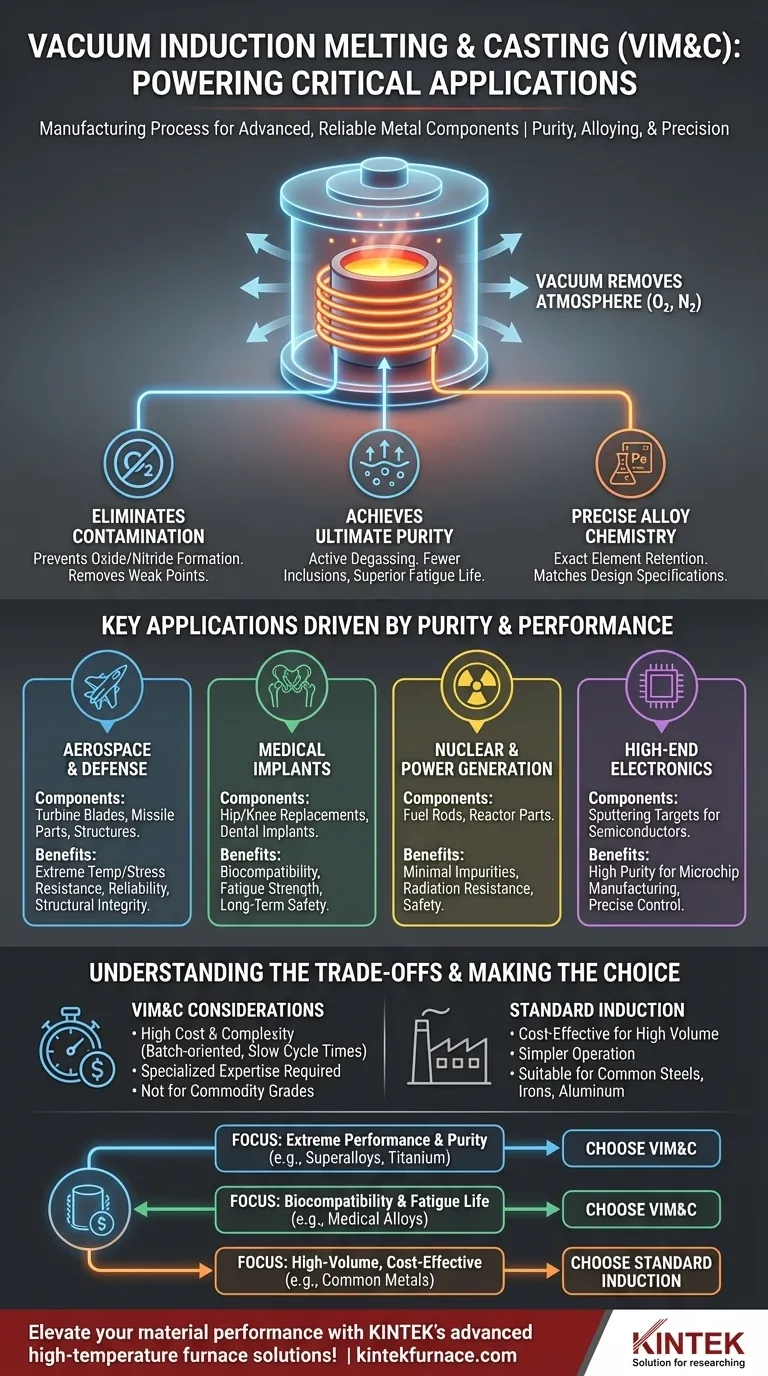

Warum ein Vakuum die entscheidende Komponente ist

Das „Vakuum“ bei VIM&C unterscheidet es vom herkömmlichen Induktionsschmelzen. Das Entfernen der Atmosphäre aus der Schmelzkammer verändert grundlegend, was in der Metallurgie möglich ist.

Beseitigung atmosphärischer Kontamination

Normale Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Wenn reaktive Metalle wie Titan oder Superlegierungen in offener Luft geschmolzen werden, lösen sich diese Gase im flüssigen Metall und bilden Oxide und Nitride, die Schwachstellen erzeugen und zu vorzeitigem Versagen führen.

Eine Vakuumumgebung entfernt diese reaktiven Gase, verhindert die Bildung dieser Verunreinigungen und stellt sicher, dass das Endmaterial so fest und sauber wie theoretisch möglich ist.

Erreichung ultimativer Reinheit

Über die Verhinderung neuer Verunreinigungen hinaus zieht das Vakuum gelöste Gase und andere flüchtige Verunreinigungen aktiv aus dem geschmolzenen Metall heraus. Dieser „Entgasungsschritt“ ist entscheidend für die Herstellung ultrareiner Materialien.

Das Ergebnis ist ein Metall mit deutlich weniger nichtmetallischen Einschlüssen, was zu einer überlegenen Lebensdauer bei Ermüdung, Zähigkeit und Gesamtleistung führt.

Präzise Kontrolle der Legierungszusammensetzung

Viele fortschrittliche Legierungen enthalten Elemente mit hohem Dampfdruck oder die leicht mit Luft reagieren. Das Vakuum ermöglicht die präzise Zugabe und Beibehaltung dieser empfindlichen Legierungselemente.

Dies stellt sicher, dass die endgültige Zusammensetzung exakt den Spezifikationen entspricht, was für die Erzielung der gewünschten mechanischen Eigenschaften und Leistungseigenschaften unerlässlich ist.

Schlüsselanwendungen, die durch Reinheit und Leistung bestimmt werden

Die einzigartigen Fähigkeiten von VIM&C machen es unverzichtbar für Industrien, die Materialien verwenden, die an ihren Leistungsgrenzen arbeiten.

Luft- und Raumfahrt und Verteidigung

Komponenten wie Turbinenschaufeln von Flugzeugtriebwerken, Raketenteile und Satellitenstrukturen werden aus Nickelbasis-Superlegierungen hergestellt. Diese Teile müssen extremen Temperaturen und mechanischen Belastungen standhalten.

VIM&C ist das einzige Verfahren, das Superlegierungen mit der erforderlichen Reinheit und strukturellen Integrität herstellen kann, um in diesen Umgebungen sicher und zuverlässig zu arbeiten.

Medizinische Implantate

Materialien, die im menschlichen Körper verwendet werden, wie z. B. Hüft- und Knieprothesen oder Zahnimplantate, müssen perfekt biokompatibel sein und eine außergewöhnliche Ermüdungsfestigkeit aufweisen. Diese bestehen oft aus Titan oder speziellen Edelstählen.

Der VIM&C-Prozess entfernt Verunreinigungen, die eine nachteilige Reaktion im Körper hervorrufen könnten, und stellt sicher, dass das Implantat die fehlerfreie innere Struktur aufweist, die erforderlich ist, um jahrzehntelang ohne Ausfall zu halten.

Nuklear- und Energieerzeugung

Die Nuklearindustrie verlangt Materialien mit vorhersehbarem Verhalten und extremer Zuverlässigkeit für Komponenten wie Brennstäbe und Reaktorteile.

VIM&C bietet die notwendige Kontrolle, um Legierungen mit minimalen Verunreinigungen herzustellen, was entscheidend für die Gewährleistung von Sicherheit und Langzeitbetrieb unter Strahlung ist. Dieser gleiche Bedarf an hochreinen Materialien erstreckt sich auf die Herstellung von Komponenten für Solarzellen und Halbleiter.

Hochleistungs-Elektronik

Die Herstellung von Halbleitern und elektronischen Geräten erfordert oft extrem reine Metalle für Prozesse wie die physikalische Gasphasenabscheidung.

VIM&C wird zur Herstellung der hochreinen Sputtertargets verwendet, die für die Herstellung von Mikrochips und anderen fortschrittlichen elektronischen Komponenten unerlässlich sind.

Die Abwägungen verstehen

Obwohl VIM&C eine beispiellose Qualität liefert, handelt es sich um einen spezialisierten Prozess mit spezifischen Einschränkungen.

Der Kostenfaktor

VIM&C ist ein chargenorientierter und relativ langsamer Prozess. Die spezialisierten Vakuumöfen, komplexen Steuerungen und längeren Zykluszeiten machen es deutlich teurer als herkömmliche Schmelzverfahren.

Aus diesem Grund wird es für Anwendungen reserviert, bei denen die hohen Kosten durch die absolute Notwendigkeit der Materialleistung und Zuverlässigkeit gerechtfertigt sind.

Komplexität und Maßstab

Der Betrieb einer VIM&C-Anlage erfordert erhebliche Fachkenntnisse. Der Prozess eignet sich nicht für die Herstellung von Massenrohstoffen.

Seine Stärke liegt in der Herstellung kleinerer, hochkontrollierter Chargen spezialisierter, hochwertiger Legierungen.

Wenn einfaches Induktionsschmelzen ausreicht

Für viele Anwendungen, wie das Gießen von Standardstahl-, Eisen- oder Aluminiumteilen für den Automobil- oder allgemeinen Fertigungssektor, ist die extreme Reinheit von VIM&C nicht erforderlich.

In diesen Fällen bietet ein Standard-Induktionsschmelzofen, der an der Luft oder unter einer Inertgasdecke betrieben wird, eine weitaus kostengünstigere Lösung für die Herstellung von Qualitätsteilen, bei denen eine geringfügige atmosphärische Kontamination kein kritischer Fehlerpunkt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmelzverfahrens erfordert die Anpassung der Technologie an die Endverwendungsanforderungen des Materials.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Reinheit liegt: VIM&C ist der nicht verhandelbare Standard für die Herstellung von Superlegierungen, Titanlegierungen und anderen reaktiven Metallen für kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Ermüdungslebensdauer liegt: VIM&C ist unerlässlich für die Herstellung von medizinischen Legierungen, um Sicherheit und langfristige Zuverlässigkeit im Körper zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Ein Standard-Luftschmelz-Induktionsschmelzofen ist die praktischere und wirtschaftlichere Wahl für die meisten gängigen Stahl-, Eisen- und Aluminiumlegierungen.

Letztendlich ist die Entscheidung für VIM&C eine Entscheidung, die Materialperfektion über Produktionskosten stellt – ein Kompromiss, der für die anspruchsvollsten Technologien der Welt erforderlich ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Komponenten | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt und Verteidigung | Turbinenschaufeln von Düsentriebwerken, Raketenteile | Extreme Temperaturbeständigkeit, hohe Festigkeit, Zuverlässigkeit |

| Medizinische Implantate | Hüft- und Knieprothesen, Zahnimplantate | Biokompatibilität, Ermüdungsfestigkeit, langfristige Sicherheit |

| Nuklear- und Energieerzeugung | Brennstäbe, Reaktorkomponenten | Minimale Verunreinigungen, Strahlungsbeständigkeit, Sicherheit |

| Hochleistungs-Elektronik | Sputtertargets für Halbleiter | Hohe Reinheit für die Mikrochip-Herstellung, präzise Legierungskontrolle |

Steigern Sie Ihre Materialleistung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte VIM&C-Systeme an, darunter Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert beispiellose Reinheit und Zuverlässigkeit für kritische Anwendungen in der Luft- und Raumfahrt-, Medizin-, Nuklear- und Elektronikindustrie. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelz- und Gießprozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit