Im Kern ist das Vakuuminduktionsschmelzen (VIM) ein Fertigungsverfahren, das Magnetfelder nutzt, um Metall in einer Vakuumkammer zu schmelzen. Diese Technik ist grundlegend für die Herstellung von Metallen und Legierungen höchster Reinheit, da die Vakuumumgebung eine Kontamination durch die Luft verhindert und die präzise Entfernung unerwünschter Gase und Spurenelemente aus dem geschmolzenen Material ermöglicht.

Die größte Herausforderung bei der Herstellung von Hochleistungslegierungen besteht darin, Verunreinigungen und die chemische Zusammensetzung zu kontrollieren. VIM löst dies durch die Schaffung einer sterilen, geschlossenen Umgebung, die Metallurgen eine exakte Kontrolle über die endgültigen Materialeigenschaften verleiht – etwas, das mit herkömmlichen Schmelzverfahren nicht erreichbar ist.

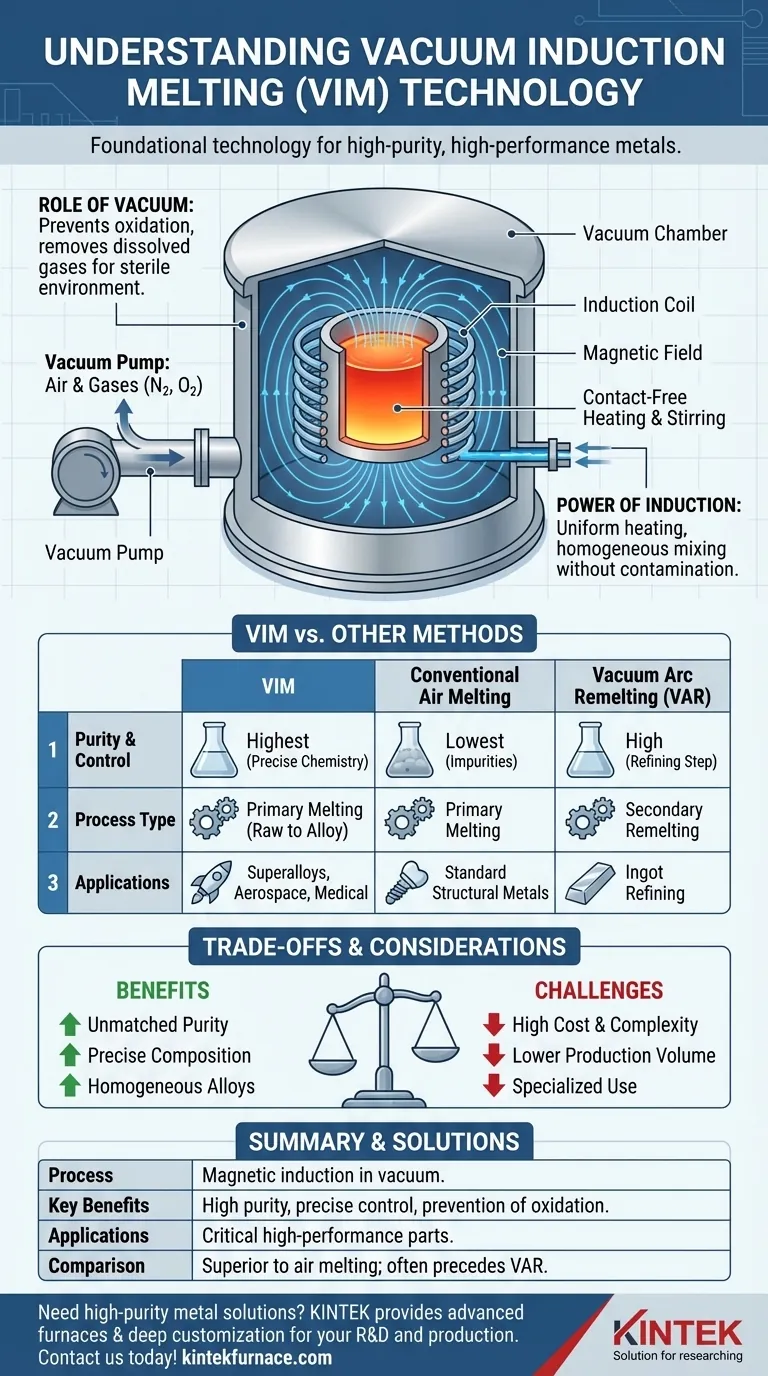

Das Kernprinzip: Wie VIM Reinheit erreicht

Um zu verstehen, warum VIM so wichtig ist, müssen wir uns ansehen, wie seine beiden Schlüsselkomponenten – das Vakuum und die Induktionserhitzung – zusammenarbeiten, um ein überlegenes Material zu erzeugen.

Die Rolle des Vakuums

Der Prozess beginnt damit, dass Rohmetalle in eine versiegelte Kammer gelegt und die Luft entfernt wird. Dies eliminiert sofort die Hauptquelle der Kontamination beim traditionellen Schmelzen: atmosphärische Gase wie Sauerstoff und Stickstoff, die mit heißem Metall reagieren und unerwünschte Verunreinigungen und Oxide bilden.

Durch den Betrieb unter Vakuum bietet VIM eine sterile Umgebung, die verhindert, dass diese Reaktionen überhaupt auftreten.

Die Kraft der Induktionserhitzung

Anstelle einer direkten Flamme oder eines Lichtbogens verwendet VIM eine starke Spule, um ein Magnetfeld zu erzeugen. Dieses Feld induziert einen elektrischen Strom im Metall selbst, wodurch es von innen nach außen erhitzt und geschmolzen wird, ohne dass ein physischer Kontakt mit einem Heizelement besteht.

Diese berührungslose Erwärmung ist entscheidend. Sie verhindert nicht nur eine Kontamination durch eine Heizquelle, sondern rührt das geschmolzene Bad auch auf natürliche Weise um, wodurch sichergestellt wird, dass die Legierung perfekt gemischt ist und eine einheitliche, homogene Zusammensetzung aufweist.

Das Ergebnis: Unübertroffene Materialkontrolle

Da die Oxidation verhindert und die Legierung homogen gemischt ist, ermöglicht die Vakuumumgebung eine abschließende Raffinationsstufe. Unerwünschte Elemente und gelöste Gase, wie Wasserstoff, entweichen aus dem geschmolzenen Metall und werden vom Vakuumsystem abgesaugt.

Dies gibt Ingenieuren eine präzise Kontrolle über die endgültige Chemie und ermöglicht es ihnen, Legierungen mit extrem niedrigen Verunreinigungsgraden und exakten elementaren Anteilen herzustellen, wodurch die strengen Anforderungen für Hochleistungsanwendungen erfüllt werden.

VIM im Kontext: Ein Vergleich mit anderen Methoden

Nicht alle Schmelzverfahren sind gleich. Der Wert von VIM wird deutlich, wenn man es mit anderen gängigen Techniken vergleicht.

Herkömmliches Schmelzen an der Luft

Dies ist die einfachste Methode, bei der Metall in einem Ofen geschmolzen wird, der der offenen Atmosphäre ausgesetzt ist. Es ist schnell und kostengünstig, führt aber zu erheblichen Verunreinigungen und mangelnder chemischer Kontrolle. Dieses Verfahren eignet sich für Metalle von Standardqualität, bei denen die Hochleistung keine Rolle spielt.

Vakuumlichtbogenschmelzen (VAR)

VAR ist ebenfalls ein vakuumgestütztes Verfahren, das jedoch einen intensiven Lichtbogen verwendet, um einen vorgefertigten Metallstab (die Elektrode) in eine wassergekühlte Form zu schmelzen. Es eignet sich hervorragend zur weiteren Reinigung eines bestehenden Barrens zu einer einheitlichen, festen Form.

VIM ist ein Primärschmelzverfahren zur Herstellung einer Legierung aus Rohmaterialien, während VAR oft ein sekundärer Umschmelzschritt zur Raffination ist. Sie werden häufig nacheinander eingesetzt, um die höchstmögliche Qualität zu erreichen.

Die Abwägungen verstehen

Obwohl VIM eine unvergleichliche Qualität bietet, ist es ein spezialisiertes Werkzeug mit spezifischen Kompromissen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Hohe Kosten und Komplexität

VIM-Öfen sind komplexe Maschinen, deren Bau, Betrieb und Wartung erheblich teurer sind als herkömmliche Schmelzöfen an der Luft. Das Verfahren erfordert hochentwickelte Vakuumsysteme und Stromversorgungen.

Geringeres Produktionsvolumen

VIM ist ein Batch-Prozess, was bedeutet, dass eine begrenzte Menge an Material gleichzeitig in der Kammer geschmolzen wird. Dies führt im Vergleich zu kontinuierlichen Schmelzverfahren zu einem geringeren Durchsatz und macht es für Massenmetalle weniger geeignet.

Keine Universallösung

Die extreme Reinheit, die mit VIM erreicht wird, ist für die überwiegende Mehrheit von Metallprodukten, wie Baustahl für den Bau oder Gusseisen für Motorblöcke, übertrieben. Die hohen Kosten sind nicht zu rechtfertigen, wenn die Anwendung keine außergewöhnlichen Materialeigenschaften erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein VIM-produziertes Material hängt vollständig von den endgültigen Leistungsanforderungen und dem Budget ab.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und präziser chemischer Zusammensetzung für kritische Teile liegt: VIM ist der definitive Standard für die Herstellung von Superlegierungen, medizinischen Implantaten und Materialien in Luftfahrtqualität.

- Wenn Ihr Hauptaugenmerk auf der Raffination eines bestehenden Legierungsbarrens liegt, um eine bessere innere Struktur zu erzielen: Das Vakuumlichtbogenschmelzen (VAR) ist ein direkteres und oft ergänzendes Verfahren.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion für Standardanwendungen liegt: Das herkömmliche Schmelzen an der Luft ist die wirtschaftlichere und geeignetere Wahl.

Letztendlich ist das Vakuuminduktionsschmelzen die grundlegende Technologie, die die Herstellung moderner Hochleistungsmaterialien ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Schmilzt Metall mittels magnetischer Induktion in einer Vakuumkammer, um Kontamination zu verhindern und Gase zu entfernen. |

| Hauptvorteile | Hohe Reinheit, präzise chemische Kontrolle, homogene Mischung und Verhinderung der Oxidation. |

| Anwendungen | Superlegierungen, medizinische Implantate, Komponenten für die Luft- und Raumfahrt und andere Hochleistungsmaterialien. |

| Vergleich | In Bezug auf die Reinheit dem Schmelzen an der Luft überlegen; wird oft vor VAR zur Raffination verwendet. |

| Abwägungen | Höhere Kosten, geringeres Produktionsvolumen und Komplexität im Vergleich zu herkömmlichen Methoden. |

Benötigen Sie hochreine Metalllösungen für Ihr Labor? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Superlegierungen oder medizinische Implantate entwickeln, wir können Ihnen helfen, eine unübertroffene Materialkontrolle zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM- und anderen Ofentechnologien Ihre Forschung und Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit