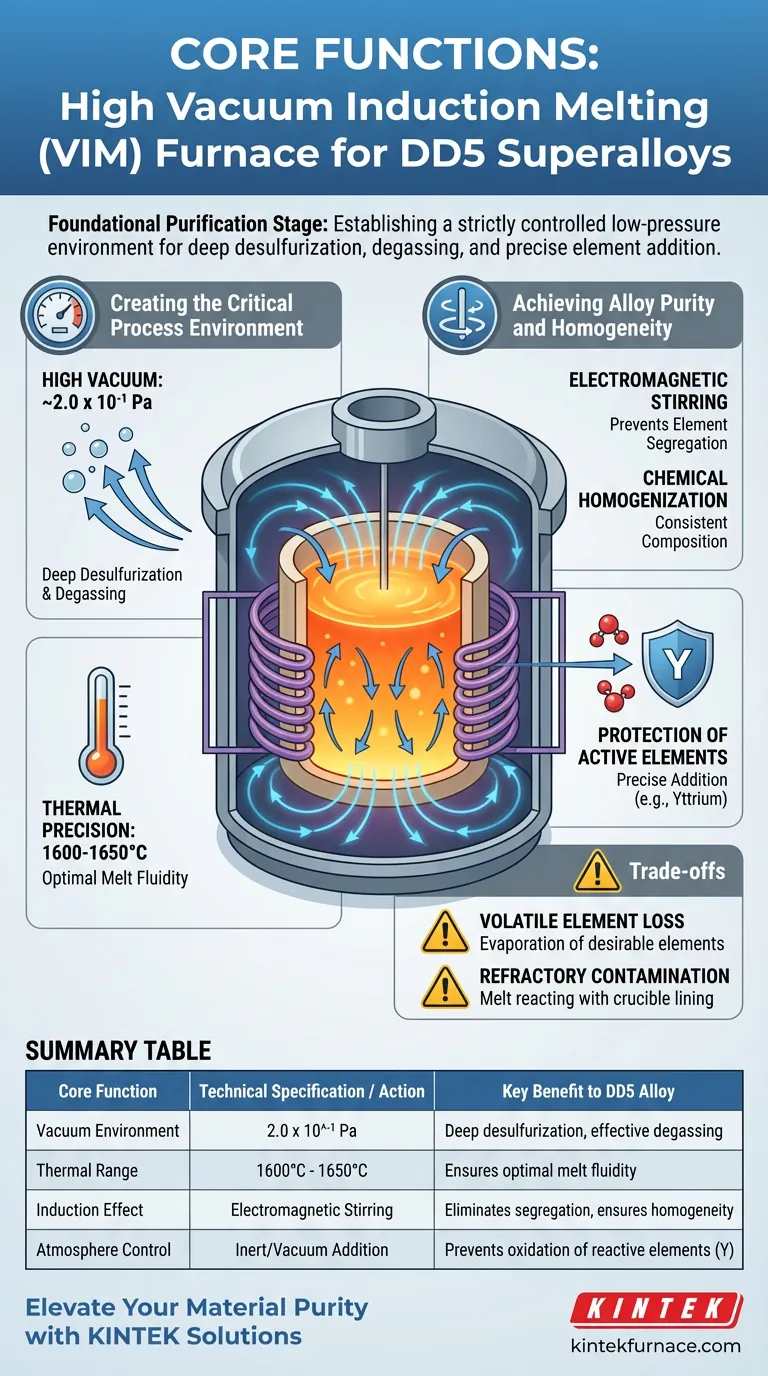

Der Hochvakuum-Induktionsschmelzofen (VIM) dient als grundlegende Reinigungsstufe für DD5-Superlegierungen. Er funktioniert, indem er eine streng kontrollierte Niederdruckumgebung, typischerweise um 2,0 x 10^-1 Pa, herstellt und die Legierung auf Temperaturen zwischen 1600 und 1650 Grad Celsius erhitzt. Dieses Gerät ist unerlässlich, um eine Tiefentschwefelung zu erreichen, die Schmelze zu entgasen und die präzise Zugabe reaktiver Elemente ohne Oxidation zu ermöglichen.

Der Kernwert des VIM-Ofens liegt in seiner Fähigkeit, gleichzeitig die Metallmatrix zu reinigen und hochreaktive Elemente zu schützen. Durch die Kombination von Hochvakuum mit elektromagnetischem Rühren gewährleistet er die chemische Homogenität und die niedrigen Verunreinigungsgrade, die für die strukturelle Integrität von DD5-Superlegierungen erforderlich sind.

Schaffung der kritischen Prozessumgebung

Die Rolle des Hochvakuums

Der VIM-Ofen arbeitet bei einem spezifischen Druck von etwa 2,0 x 10^-1 Pa.

Diese Niederdruckumgebung ist der primäre Mechanismus für die Entgasung, bei dem gasförmige Verunreinigungen effektiv aus dem geschmolzenen Metall entfernt werden.

Entscheidend ist, dass dieses Vakuumniveau eine Tiefentschwefelung ermöglicht, ein Reinigungsschritt, der zur Entfernung von Schwefel notwendig ist, der sich nachteilig auf die mechanischen Eigenschaften der Legierung auswirkt.

Thermische Präzision

Die Verarbeitung von DD5-Superlegierungen erfordert die Aufrechterhaltung hoher Temperaturen im Bereich von 1600 bis 1650 Grad Celsius.

Die Aufrechterhaltung dieses spezifischen Fensters stellt sicher, dass die Schmelze ausreichend flüssig ist, damit Reinigungsreaktionen effizient ablaufen können, ohne das Material zu überhitzen oder die Ofenauskleidung zu beschädigen.

Erreichung von Legierungsreinheit und Homogenität

Elektromagnetisches Rühren

Ein deutlicher Vorteil des VIM-Prozesses ist der elektromagnetische Rühreffekt, der natürlich durch die Induktionsheizspulen erzeugt wird.

Diese Kraft durchrührt kontinuierlich das geschmolzene Bad und verhindert die Entmischung von schweren und leichten Elementen.

Chemische Homogenisierung

Die durch das elektromagnetische Rühren erzeugte ständige Bewegung treibt die chemische Homogenisierung in der gesamten Schmelze voran.

Dies gewährleistet, dass jeder Abschnitt des Barrens eine konsistente Zusammensetzung aufweist, was für die Leistung komplexer Legierungen wie DD5 unerlässlich ist.

Schutz aktiver Elemente

Die VIM-Umgebung ermöglicht die präzise Zugabe aktiver Elemente, insbesondere Yttrium (Y), das hochreaktiv gegenüber Sauerstoff ist.

Durch die Eliminierung von atmosphärischem Sauerstoff verhindert der Ofen den oxidativen Verlust dieser kritischen Zusätze und stellt sicher, dass sie in der Legierung verbleiben, um ihre beabsichtigte Funktion zu erfüllen, anstatt zu Schlacke oder Oxid-Einschlüssen zu werden.

Verständnis der Kompromisse

Verlust flüchtiger Elemente

Während das Hochvakuum hervorragend zur Entfernung gasförmiger Verunreinigungen geeignet ist, unterscheidet es nicht zwischen erwünschten und unerwünschten flüchtigen Elementen.

Die Bediener müssen Druck und Temperatur sorgfältig steuern, um die Verdampfung notwendiger Legierungselemente mit hohem Dampfdruck zu verhindern.

Kontamination durch feuerfeste Materialien

Trotz der Reinheit des Vakuums kommt das geschmolzene Metall immer noch mit dem Keramik-Tiegel in Kontakt.

Lange Haltezeiten bei Spitzentemperaturen (1650°C) können das Risiko erhöhen, dass die Schmelze mit der Tiegelwand reagiert und potenziell Keramik-Einschlüsse in die Legierung gelangen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Sauberkeit der Legierung liegt: Priorisieren Sie die Vakuumfähigkeiten, um maximale Entgasungs- und Tiefentschwefelungseffizienz zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Konzentrieren Sie sich auf die präzise Steuerung des Induktionsrührens und der Temperatur, um reaktive Zusätze wie Yttrium vor Oxidation oder Entmischung zu schützen.

Der VIM-Ofen ist nicht nur ein Schmelzgefäß; er ist ein komplexer chemischer Reaktor, der die grundlegende Reinheit und das Leistungspotenzial der endgültigen DD5-Komponente bestimmt.

Zusammenfassungstabelle:

| Kernfunktion | Technische Spezifikation / Aktion | Hauptvorteil für DD5-Legierung |

|---|---|---|

| Vakuumumgebung | 2,0 x 10^-1 Pa | Tiefentschwefelung und effektive Entgasung von Verunreinigungen |

| Thermischer Bereich | 1600℃ - 1650℃ | Gewährleistet optimale Schmelzflüssigkeit für Reinigungsreaktionen |

| Induktionseffekt | Elektromagnetisches Rühren | Eliminiert Elemententmischung; gewährleistet chemische Homogenität |

| Atmosphärenkontrolle | Inerte/Vakuumzugabe | Verhindert Oxidation reaktiver Elemente wie Yttrium (Y) |

Verbessern Sie Ihre Materialreinheit mit KINTEK Solutions

Maximieren Sie die Leistung Ihrer DD5-Superlegierungen mit unseren fortschrittlichen Hochtemperatur-Schmelzsystemen. Unterstützt durch F&E-Experten und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie präzise thermische Kontrolle oder überlegene chemische Homogenität benötigen, unsere Laböfen liefern die Zuverlässigkeit, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK Ihre Materialverarbeitungseffizienz verbessern kann.

Visuelle Anleitung

Referenzen

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuuminduktionsofens mit Kaltkupfertiegel bei der Herstellung von Ti-5Al-2.5Sn-Legierungen?

- Welche ökologischen Vorteile bietet die Induktionserwärmung? Erreichen Sie eine saubere, effiziente industrielle Erwärmung

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Entfernung von Phosphorverunreinigungen aus Silizium? Fortschrittliche Dampfaufreinigung

- Welche Vorteile bietet ein Induktionsofen? Erzielen Sie unübertroffene Effizienz und Reinheit beim Metallschmelzen

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der anfänglichen Herstellung von CrMnFeCoNi-Hochentropielegierungen?

- Was war die Herausforderung bei der Positionierung des Barrenmaterials für den Vakuuminduktionsofen? Bewältigung hoher Momentenlasten und extremer Hitze

- Was ist der Hauptzweck der Verwendung von Induktionsöfen unter Vakuum oder Schutzatmosphäre? Erzielung von Reinheit und Leistung bei Hochleistungslegierungen

- Wie skalierbar sind Induktions-Goldschmelzöfen für verschiedene Anwendungen? Von Schmuck bis zur industriellen Raffination