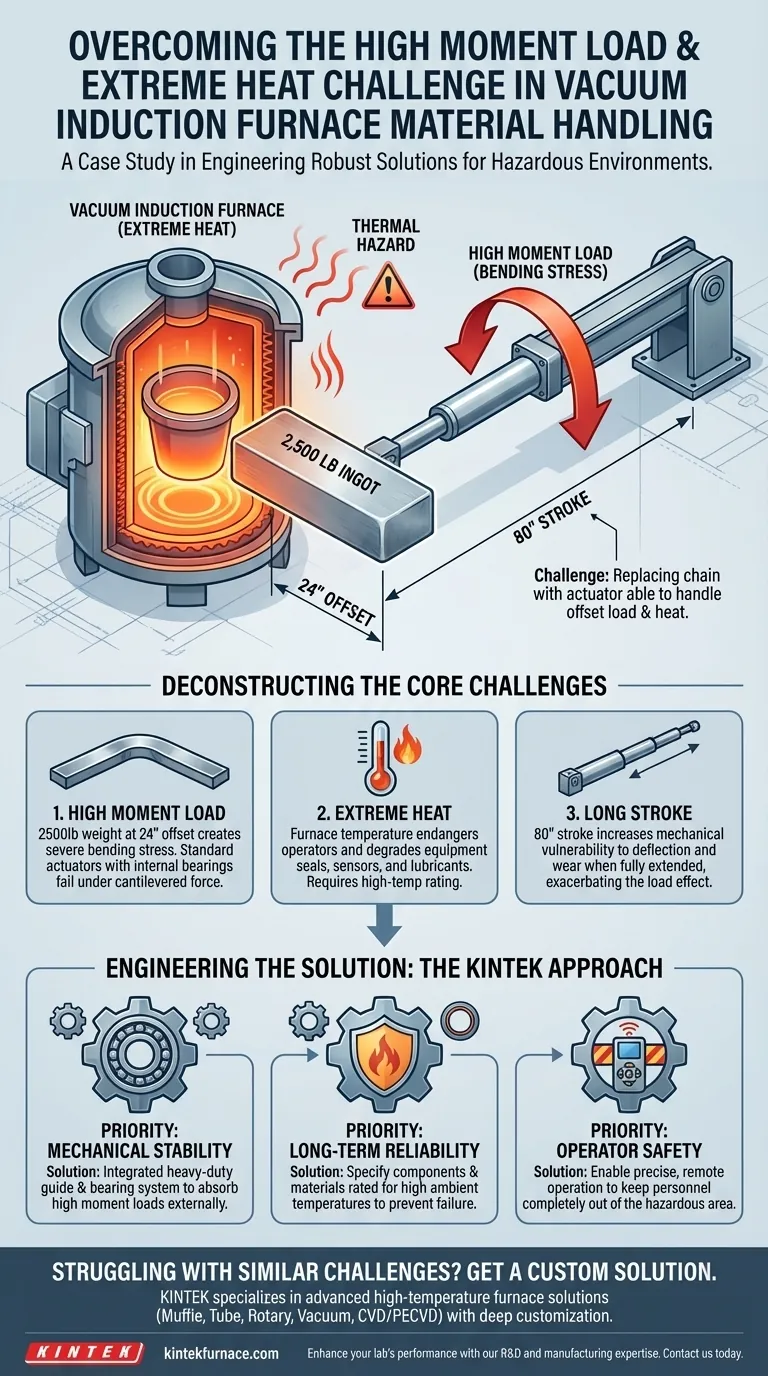

Die primäre Herausforderung bestand aus zwei Teilen: einer starken mechanischen Beanspruchung, bekannt als hohe Momentenlast, die durch die Geometrie des Systems verursacht wurde, und der erheblichen Betriebsgefährdung durch die extreme Hitze des Ofens. Die Aufgabe erforderte den Austausch eines vorhandenen Kettenantriebssystems durch einen Aktuator, der einen 2.500 Pfund schweren Barren bewältigen konnte, der 24 Zoll vom Aktuator selbst entfernt positioniert war.

Dies war keine einfache lineare Bewegungsaufgabe. Die Kernherausforderung bestand darin, ein System zu entwickeln, das robust genug ist, um die immense Hebelwirkung einer versetzten Last zu überwinden und gleichzeitig die Sicherheit der Bediener und der Ausrüstung in einer Hochtemperatur-Industrieumgebung zu gewährleisten.

Dekonstruktion der Kernherausforderungen

Um das Ausmaß der Schwierigkeit vollständig zu erfassen, müssen wir die mechanischen und umweltbedingten Belastungen aufschlüsseln. Jeder Faktor stellte eine erhebliche technische Hürde dar, die die Konstruktion einer praktikablen Lösung bestimmte.

Das Problem der hohen Momentenlast

Eine Momentenlast (oder Biegemoment) entsteht, wenn eine Kraft in einem Abstand von den Auflagepunkten eines Objekts ausgeübt wird, wodurch eine rotierende oder biegende Kraft entsteht. In diesem Fall befand sich das Gewicht von 2.500 Pfund des Barrenmaterials 24 Zoll vom Aktuator entfernt.

Diese Versetzung wirkte wie ein langer Hebel und multiplizierte die auf den Aktuator ausgeübte Kraft. Ein Standardaktuator ist für axiale Lasten (geradeaus drücken oder ziehen) ausgelegt und würde unter einer solch hohen Biegebeanspruchung schnell versagen.

Die Umweltgefahr: Extreme Hitze

Der Vakuuminduktionsofen erzeugt während des Schmelzprozesses intensive Hitze. Diese Hitze stellte eine direkte Bedrohung für alle nahegelegenen Geräte und vor allem für menschliche Bediener dar.

Jede Lösung musste für den ferngesteuerten Betrieb ausgelegt sein, um das Personal aus dem Gefahrenbereich fernzuhalten. Darüber hinaus mussten die Komponenten des Bewegungssystems selbst, einschließlich Dichtungen, Sensoren und Schmiermittel, so spezifiziert werden, dass sie hohen Umgebungstemperaturen standhalten, ohne sich zu zersetzen oder auszufallen.

Die Anforderungen der Anwendung

Das System musste die Last von 2.500 Pfund (1.134 kg) über eine lange Strecke bewegen, was einen Hubweg von 80 Zoll (2032 mm) erforderte. Die Kombination eines langen Hubwegs mit einer hohen, versetzten Last erhöht die mechanische Schwierigkeit dramatisch, da ein vollständig ausgefahrener Aktuator am anfälligsten für Biegung und Durchbiegung ist.

Verständnis der technischen Einschränkungen

Die spezifizierten Anforderungen verschoben die Grenzen der konventionellen Aktuatortechnologie. Die Kombination einer schweren, versetzten Last und eines langen Hubwegs ist ein klassisches Rezept für mechanisches Versagen, wenn sie nicht mit einem spezialisierten Design angegangen wird.

Warum ein Standardaktuator versagt

Ein typischer Stangenaktuator stützt seine Last durch interne Lager. Die hohe Momentenlast würde eine extreme, freitragende Kraft auf diese Lager und die Aktuatorstange selbst ausüben.

Dies würde zu vorzeitigem Verschleiß, Dichtungsversagen und möglicherweise zu katastrophalem Durchbiegen der Stange führen. Das System erforderte einen Aktuator mit einem robusten, externen Lagersystem, das speziell zur Unterstützung und Führung der Last unabhängig davon ausgelegt ist.

Die Unzulänglichkeit des alten Systems

Die Entscheidung, das vorherige Kettenantriebssystem zu ersetzen, deutet darauf hin, dass dieses eigene Schwachstellen hatte. Kettenantriebe können anfällig für Dehnung und Fehlausrichtung sein und erfordern regelmäßige Wartung, insbesondere in rauen Umgebungen. Der Übergang zu einem neuen Aktuator wurde wahrscheinlich durch den Bedarf an größerer Präzision, Zuverlässigkeit und geringerem Wartungsaufwand vorangetrieben.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konstruktion für solch anspruchsvolle Anwendungen bestimmt Ihr primäres Ziel Ihre technischen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Priorisieren Sie einen Aktuator mit einem integrierten, hochbelastbaren Führungs- und Lagersystem, das für die Aufnahme hoher Momentenlasten ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Wählen Sie ein System mit Komponenten und Materialien, die speziell für die Hochtemperaturanwendungen ausgelegt sind, um vorzeitiges Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Bediener liegt: Die Lösung muss eine präzise Fernbedienung ermöglichen, um das Personal vollständig aus dem Gefahrenbereich zu entfernen.

Die erfolgreiche Konstruktion einer Lösung erforderte die Behandlung der miteinander verbundenen Herausforderungen von mechanischer Beanspruchung und Umweltrisiken als ein einziges, integriertes Problem.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung | Wichtige Überlegung |

|---|---|---|

| Hohe Momentenlast | 2.500 Pfund schwerer Barren bei 24 Zoll Versatz erzeugt Biegespannung | Erfordert hochbelastbare Führungs- und Lagersysteme |

| Extreme Hitze | Ofenhitze bedroht Geräte und Bediener | Verwendung von Hochtemperatur-Komponenten und Fernbetrieb |

| Langer Hubweg | 80 Zoll Hub für die Materialpositionierung erforderlich | Erhöht die Anfälligkeit für Durchbiegung und Versagen |

Haben Sie Probleme mit hohen Momentenlasten und extremer Hitze bei Ihren Ofenprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Sicherheit, Zuverlässigkeit und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter