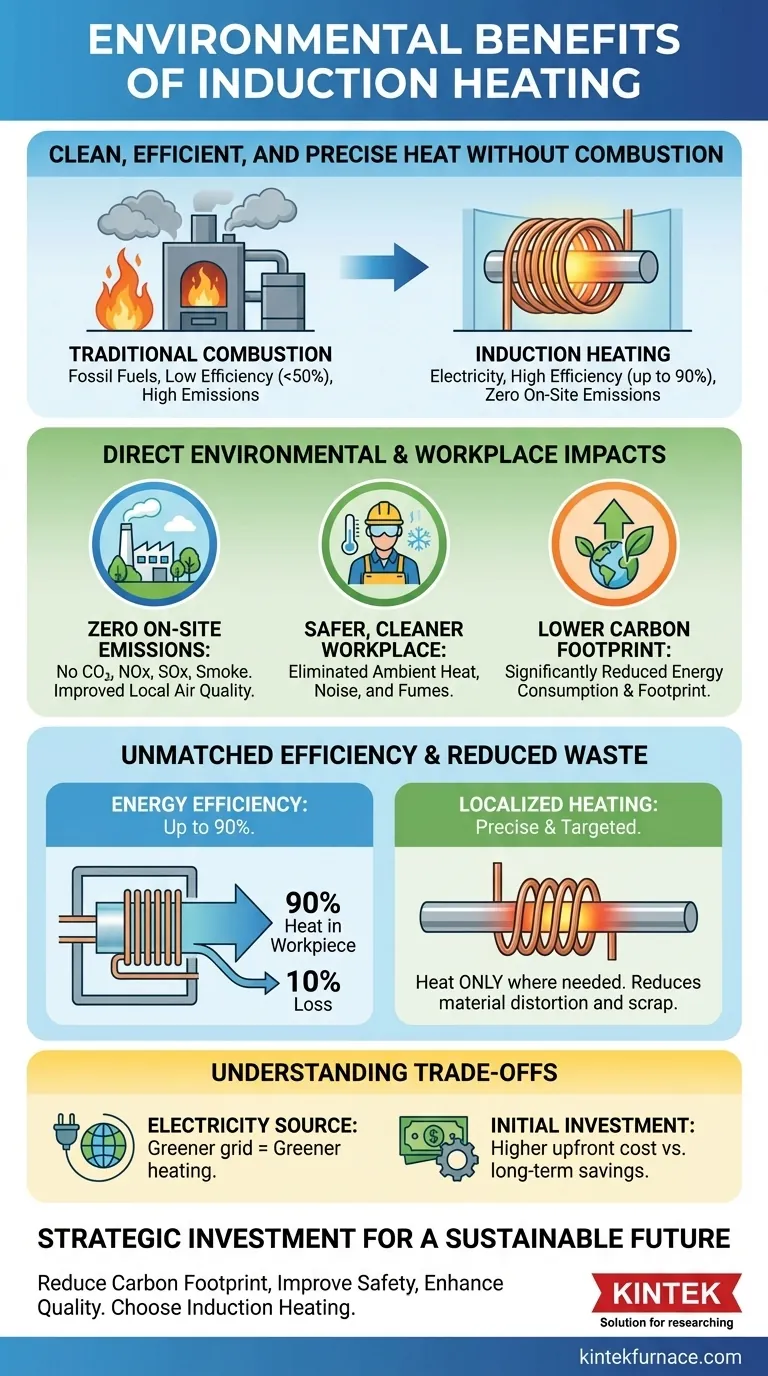

Im Kern bietet die Induktionserwärmung erhebliche ökologische Vorteile, indem sie die Art und Weise, wie Energie in industriellen Prozessen genutzt wird, grundlegend verändert. Im Gegensatz zu herkömmlichen Methoden, die auf der Verbrennung fossiler Brennstoffe beruhen, nutzt die Induktion Elektrizität, um Wärme direkt im Material zu erzeugen. Dies führt zu einer dramatisch höheren Energieeffizienz, der vollständigen Eliminierung von Emissionen vor Ort und einer wesentlich saubereren und sichereren Arbeitsumgebung.

Der primäre ökologische Vorteil der Induktionserwärmung ergibt sich aus der Abkehr von der Verbrennung. Durch die Nutzung von Elektromagnetismus anstelle der Verbrennung von Brennstoffen wird der Erwärmungsprozess von direkter Umweltverschmutzung entkoppelt und bietet eine präzise, effiziente und saubere Alternative für die moderne Industrie.

Das Kernprinzip: Von der Verbrennung zum Elektromagnetismus

Um die ökologischen Vorteile zu verstehen, muss man zunächst den technologischen Wandel begreifen. Herkömmliche Öfen erhitzen eine ganze Kammer durch die Verbrennung von Gas oder anderen Brennstoffen, wobei massive Energieverluste an die umgebende Struktur und die Atmosphäre entstehen. Die Induktionserwärmung arbeitet nach einem völlig anderen Prinzip.

Wie es funktioniert: Die Physik der sauberen Wärme

Die Induktionserwärmung nutzt zwei Schlüsselfenomene: elektromagnetische Induktion und den Joule-Effekt.

Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein sich schnell änderndes Magnetfeld. Wenn ein leitfähiges Werkstück (wie ein Metallstück) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme – sogenannte Wirbelströme – im Metall selbst.

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt präzise und sofortige Wärme. Die Wärme wird im Teil erzeugt, nicht von außen zugeführt.

Die unübertroffene Energieeffizienz

Da die Wärme direkt im Werkstück erzeugt wird, geht sehr wenig Energie verloren. Moderne Induktionssysteme können Energieeffizienzwerte von bis zu 90 % erreichen.

Im Gegensatz dazu verlieren gasbefeuerte Öfen ständig Wärme an die Umgebung und erreichen oft nur schwer eine Effizienz von 50 %. Dieser direkte Effizienzgewinn bedeutet einen geringeren Gesamtenergieverbrauch für die gleiche Aufgabe.

Lokalisierte Erwärmung reduziert Abfall

Das Magnetfeld kann durch das Spulendesign präzise geformt werden, was bedeutet, dass nur der spezifische Teil des Materials erwärmt wird, der erwärmt werden muss.

Dadurch entfällt die Notwendigkeit, eine ganze Komponente oder einen großen Ofen für eine kleine Aufgabe zu beheizen. Diese Präzision spart nicht nur Energie, sondern reduziert auch Materialabfälle, indem Verformungen und Verzerrungen in anderen Teilen der Komponente verhindert werden.

Direkte Auswirkungen auf Umwelt und Arbeitsplatz

Die Abkehr von der Verbrennung liefert spürbare Vorteile sowohl für die Umwelt als auch für die Menschen, die darin arbeiten.

Eliminierung von Emissionen vor Ort

Dies ist der direkteste ökologische Vorteil. Die Induktionserwärmung erzeugt keine Verbrennungsprodukte.

Es werden weder Rauch, noch Kohlendioxid noch schädliche Emissionen wie NOx oder SOx am Arbeitsplatz freigesetzt. Dies verbessert die lokale Luftqualität innerhalb der Anlage und in der umliegenden Gemeinde dramatisch.

Eine sicherere, sauberere Arbeitsumgebung

Herkömmliche Öfen erzeugen enorme Umgebungswärme und laute Geräusche. Induktionsheizsysteme sind vergleichsweise leise und strahlen keine signifikante Abwärme in den Arbeitsbereich ab.

Dies schafft eine angenehmere und sicherere Umgebung für die Mitarbeiter, reduziert das Risiko hitzebedingten Stresses und verbessert das allgemeine Wohlbefinden.

Senkung des betrieblichen CO2-Fußabdrucks

Durch den deutlich geringeren Energieverbrauch und die Nutzung von Elektrizität anstelle fossiler Brennstoffe reduziert die Induktionserwärmung direkt den CO2-Fußabdruck eines Unternehmens.

Für Unternehmen mit Umwelt-, Sozial- und Governance-Zielen (ESG) oder solche, die sich um Kohlenstoffneutralität bemühen, ist die Einführung der Induktionstechnologie ein klarer und messbarer Schritt zur Erreichung dieser Ziele.

Abwägung der Kompromisse

Obwohl die Induktionserwärmung sehr vorteilhaft ist, erfordert ihre Einführung eine nüchterne Bewertung ihres Kontexts und ihrer Einschränkungen.

Die Quelle Ihres Stroms ist wichtig

Die Induktionserwärmung ist nur so „grün“ wie das Netz, das sie versorgt. Obwohl sie Emissionen vor Ort eliminiert, hängt ihr gesamter CO2-Fußabdruck davon ab, wie der Strom erzeugt wird.

Wenn Ihr Strom aus Kohle stammt, verlagern Sie die Emissionen lediglich von Ihrem Betrieb zum Kraftwerk. Der volle ökologische Nutzen wird erzielt, wenn Induktionssysteme mit einem zunehmend mit erneuerbaren Energien betriebenen Netz kombiniert werden.

Anfangsinvestition und Infrastruktur

Die Implementierung von Induktionsheizsystemen erfordert erhebliche Investitionen. Die Ausrüstung ist spezialisiert und erfordert möglicherweise Upgrades der elektrischen Infrastruktur einer Anlage, um den Strombedarf zu decken.

Diese anfänglichen Kosten müssen gegen die langfristigen Einsparungen durch höhere Effizienz, geringere Energiekosten und niedrigere Wartungskosten abgewogen werden.

Materialverträglichkeit

Die Induktionserwärmung funktioniert durch die Induktion von Strom in elektrisch leitfähigen Materialien, hauptsächlich Metallen. Ohne die Verwendung eines leitfähigen Suszeptors ist sie keine universelle Lösung zum Erhitzen aller Materialien, wie z. B. der meisten Keramiken oder Kunststoffe.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine Investition in die Induktionserwärmung hängt von Ihren primären strategischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung Ihres CO2-Fußabdrucks liegt: Die Induktion ist eine überlegene Wahl, insbesondere wenn Sie Strom aus einem sauberen Netz oder erneuerbaren Quellen vor Ort beziehen können.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Arbeitssicherheit und der Luftqualität liegt: Die Induktion ist der eindeutige Gewinner, da sie die mit der Verbrennung verbundenen Hitze, Geräusche und Dämpfe eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität und der Reduzierung von Ausschuss liegt: Die präzise, steuerbare und wiederholbare Natur der Induktionserwärmung minimiert Defekte wie Verzug und Oxidation, was zu weniger Materialverschwendung führt.

Letztendlich ist die Einführung der Induktionserwärmung eine strategische Investition in eine sauberere, präzisere und hocheffiziente Fertigung der Zukunft.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Wesentliche Auswirkung |

|---|---|

| Energieeffizienz | Bis zu 90 % Effizienz gegenüber <50 % bei herkömmlichen Öfen. |

| Emissionen vor Ort | Null Verbrennungsprodukte (CO₂, NOx, SOx). |

| Arbeitssicherheit | Eliminiert Umgebungswärme, Lärm und Dämpfe. |

| Materialabfall | Lokalisierte Erwärmung reduziert Ausschuss und Verzug. |

Bereit für den Übergang zu einem saubereren, effizienteren Erwärmungsprozess?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Heizlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Induktionsheizsystemen, Muffelöfen, Rohröfen und CVD/PECVD-Systemen, ist auf Präzision, Effizienz und Nachhaltigkeit ausgelegt.

Ob Ihr Ziel die Reduzierung Ihres CO2-Fußabdrucks, die Verbesserung der Arbeitssicherheit oder die Steigerung der Produktqualität ist, unser Team liefert Ihnen gerne eine maßgeschneiderte Lösung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Erreichung Ihrer ökologischen und betrieblichen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze