Kurz gesagt, Induktions-Goldschmelzöfen sind außergewöhnlich skalierbar. Sie sind so konstruiert, dass sie Betriebe nahezu jeder Größe bedienen können, von einer kleinen Goldschmiedewerkstatt, die nur wenige Gramm auf einmal schmilzt, bis hin zu einer großen industriellen Raffinerie, die viele Kilogramm in einem einzigen Durchgang verarbeitet. Diese inhärente Flexibilität ist einer der Hauptgründe für ihre weite Verbreitung.

Die zentrale Entscheidung ist nicht, ob die Induktionstechnologie auf Ihre Bedürfnisse skaliert werden kann, sondern wie die richtige Kapazität ausgewählt wird. Die Wahl der richtigen Größe beinhaltet einen kritischen Kompromiss zwischen Schmelzvolumen, Anfangsinvestition und der Strominfrastruktur Ihrer Anlage.

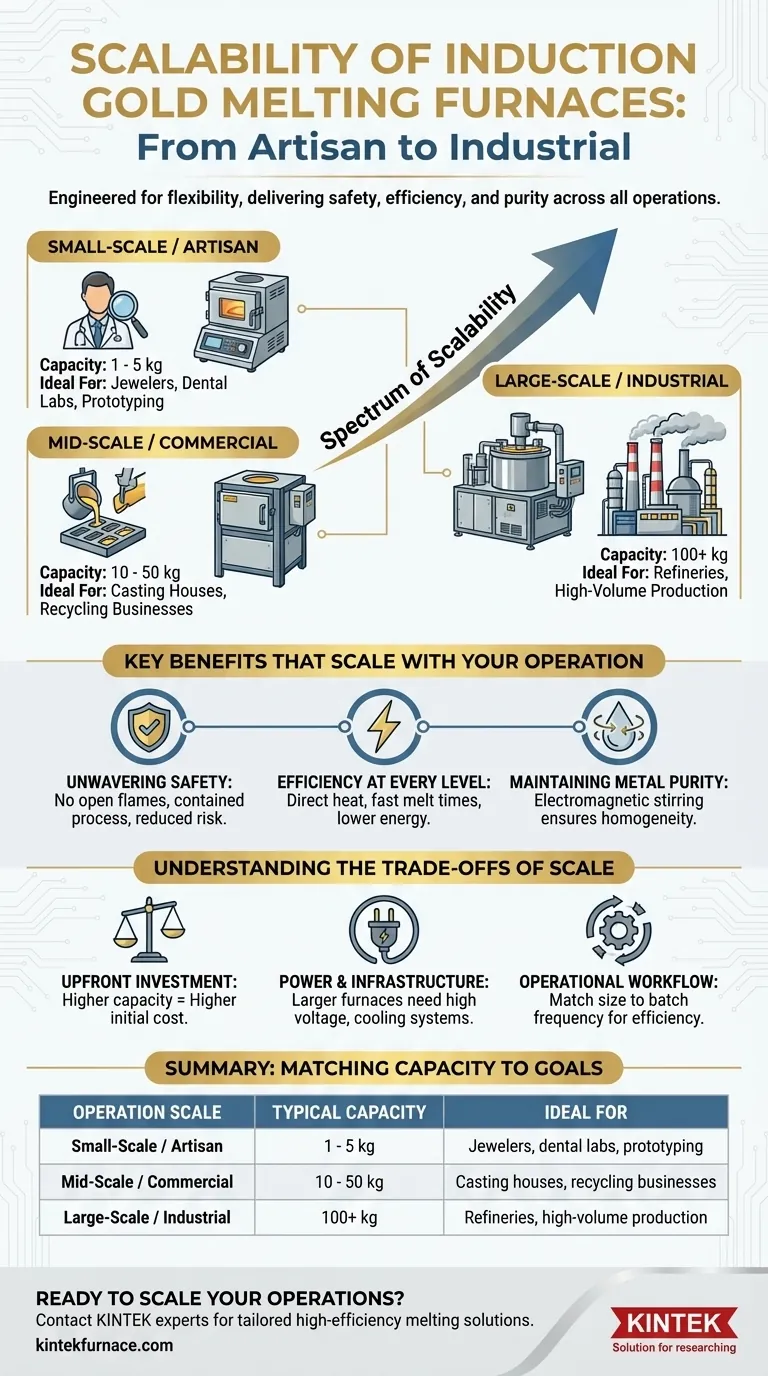

Das Spektrum der Skalierbarkeit

Die Skalierbarkeit der Induktionsschmelztechnologie ergibt sich aus ihrem grundlegenden Design. Das Heizprinzip bleibt unabhängig von der Größe dasselbe, wodurch Hersteller Einheiten mit einer breiten Palette von Kapazitäten produzieren können.

Vom Tischgerät bis zum Industrieboden

Kleine Tisch-Induktionsöfen sind für Kapazitäten von nur 1-2 Kilogramm ausgelegt. Diese Einheiten sind perfekt für Juweliere, Dentallabore oder kleine Prototypenherstellung, wo Präzision und schnelle, kleine Chargen erforderlich sind.

Am anderen Ende des Spektrums können große industrielle Induktionsöfen Hunderte von Kilogramm Gold aufnehmen. Diese sind für Raffinerien und große Recyclingbetriebe gebaut, wo der Durchsatz der primäre Treiber ist.

Die Kerntechnologie ist konsistent

Die Skalierbarkeit funktioniert, weil die zugrunde liegende Methode – die Verwendung eines elektromagnetischen Feldes zur direkten Wärmeerzeugung im Gold – in jeder Größe effizient ist. Die Kernkomponenten (ein Netzteil und ein mit einer Spule umwickelter Tiegel) werden einfach größer und leistungsstärker konstruiert, um ein erhöhtes Volumen zu bewältigen.

Wichtige Vorteile, die mit Ihrem Betrieb skalieren

Bestimmte Vorteile des Induktionsschmelzens sind unabhängig von der Ofengröße vorhanden, was es zu einer zuverlässigen Wahl für jedes Unternehmen macht.

Unerschütterliches Sicherheitsprofil

Induktionsöfen arbeiten ohne offene Flamme oder externe Heizelemente. Der Prozess findet in einem versiegelten Tiegel statt, was das Risiko von Verbrennungen, Bränden und der Exposition gegenüber giftigen Dämpfen im Vergleich zu herkömmlichen Brenner- oder Gasofenmethoden erheblich reduziert. Dieses hohe Maß an Sicherheit ist ein konstanter Vorteil für einen Ein-Personen-Betrieb oder eine Raffinerie mit hundert Mitarbeitern.

Effizienz auf jeder Ebene

Die Induktionserwärmung ist unglaublich direkt und schnell. Da die Wärme im Metall selbst erzeugt wird, ist die Energieübertragung hocheffizient, was zu schnelleren Schmelzzeiten und einem geringeren Energieverbrauch pro Kilogramm im Vergleich zu anderen Methoden führt. Diese Effizienz gilt sowohl für kleine als auch für große Chargen.

Erhaltung der Metallreinheit

Die dem Induktionsprozess innewohnende elektromagnetische Rührwirkung erzeugt ein homogenes, gleichmäßig vermischtes Schmelzbad. Dies hilft, Verunreinigungen zu verbrennen und die Entmischung von Legierungen zu verhindern, wodurch ein hochwertiges, konsistentes Endprodukt gewährleistet wird, was für Betriebe jeder Größe entscheidend ist.

Die Kompromisse der Skalierung verstehen

Obwohl die Technologie skalierbar ist, erfordert die Wahl einer Ofengröße eine sorgfältige Abwägung der damit verbundenen Kompromisse.

Anfangsinvestition vs. Kapazität

Der direkteste Kompromiss sind die Kosten. Größere Öfen mit höheren Schmelzkapazitäten und leistungsstärkeren Systemen erfordern eine deutlich höhere Anfangsinvestition. Eine Überdimensionierung eines Ofens für Ihre Bedürfnisse führt zu unnötigen Kapitalausgaben.

Leistungs- und Infrastrukturanforderungen

Ein kleiner 1-2 kg Ofen könnte mit einer standardmäßigen einphasigen Stromversorgung betrieben werden. Im Gegensatz dazu erfordert ein großer Industrieofen einen Hochspannungs-Drehstromanschluss und oft ein spezielles Wasserkühlsystem. Die bestehende Infrastruktur Ihrer Anlage kann ein limitierender Faktor bei der Skalierung sein.

Operativer Arbeitsablauf

Ein kleinerer Ofen ist ideal für häufiges, bedarfsgerechtes Schmelzen verschiedener Legierungen. Ein größerer Ofen ist effizienter für kontinuierliche Produktionsläufe mit einer einzigen Legierung. Die Wahl der falschen Größe kann Engpässe oder Ineffizienzen in Ihrem täglichen Arbeitsablauf verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens bedeutet, die Kapazität der Ausrüstung mit Ihren spezifischen Geschäftszielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf individuellem Schmuck oder Kleinserienkunst liegt: Eine kleine Tisch-Einheit (1-5 kg) bietet die Flexibilität und die geringen Anlaufkosten, die Sie für das bedarfsgerechte Schmelzen benötigen.

- Wenn Ihr Hauptaugenmerk auf einem mittelgroßen Gießereibetrieb oder Recyclingunternehmen liegt: Ein mittelgroßes Standmodell (10-50 kg) bietet ein Gleichgewicht aus Durchsatz und Vielseitigkeit für die Verarbeitung unterschiedlicher Chargengrößen.

- Wenn Ihr Hauptaugenmerk auf groß angelegter Raffination oder industrieller Produktion liegt: Ein Hochleistungs-Ofen (100+ kg) ist notwendig, um die Skaleneffekte und den hohen Durchsatz zu erzielen, die für die Rentabilität erforderlich sind.

Letztendlich ist die Wahl eines Induktionsofens eine strategische Investition in die Sicherheit, Effizienz und Qualität Ihrer Schmelzprozesse.

Zusammenfassungstabelle:

| Betriebsgröße | Typische Ofenkapazität | Ideal für |

|---|---|---|

| Kleinbetrieb / Handwerk | 1 - 5 kg | Juweliere, Dentallabore, Prototypenbau |

| Mittelbetrieb / Gewerbe | 10 - 50 kg | Gießereien, Recyclingunternehmen |

| Großbetrieb / Industrie | 100+ kg | Raffinerien, Großserienproduktion |

Bereit, Ihre Goldschmelzprozesse präzise zu skalieren?

Ob Sie als Juwelier ein individuelles Stück perfektionieren oder als Industrier raffinierer einen hohen Durchsatz optimieren, die fortschrittlichen Induktionsofenlösungen von KINTEK sind so konzipiert, dass sie mit Ihnen skalieren. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir eine vielfältige Auswahl an Hochtemperaturöfen – einschließlich kundenspezifischer Konfigurationen – um Ihre einzigartigen Anforderungen an Kapazität, Sicherheit und Reinheit präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine hocheffiziente Schmelzlösung für Ihre spezifischen Ziele maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung