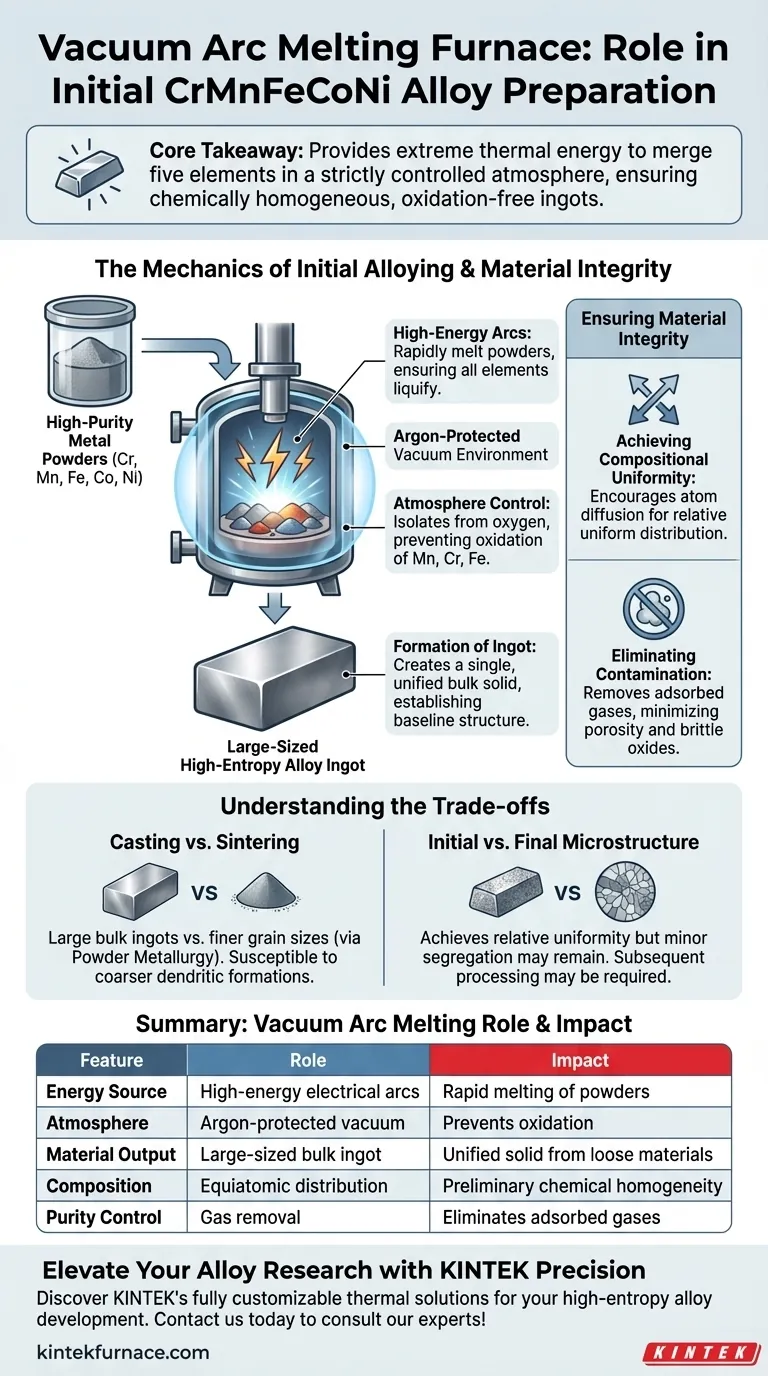

Der Vakuumlichtbogenofen dient als entscheidendes grundlegendes Werkzeug für die anfängliche Synthese von CrMnFeCoNi-Hochentropielegierungen. Er nutzt hochenergetische elektrische Bögen, um hochreine Metallpulver in einer argon-geschützten Umgebung schnell zu schmelzen und lose Rohmaterialien in einen einzigen, einheitlichen Legierungsinngot umzuwandeln.

Kernbotschaft Die Hauptfunktion dieses Ofens besteht darin, die extreme thermische Energie bereitzustellen, die erforderlich ist, um fünf verschiedene Elemente unter strenger Kontrolle der Atmosphäre zu verschmelzen. Dies stellt sicher, dass die vorläufige Legierung zu einem chemisch homogenen Ingot führt, der frei von Oxidation ist, die die Materialleistung beeinträchtigt.

Die Mechanik der anfänglichen Legierung

Hochenergetische thermische Verarbeitung

Der Ofen verwendet hochenergetische Bögen, um die intensive Hitze zu erzeugen, die zum Schmelzen der Bestandteile erforderlich ist.

Dies ist kein schrittweiser Heizprozess; es ist ein schneller Schmelzmechanismus, der für die Verarbeitung von hochreinen Metallpulvern entwickelt wurde. Die extreme Temperatur stellt sicher, dass alle fünf Elemente, unabhängig von ihren individuellen Schmelzpunkten, in einen flüssigen Zustand gebracht werden, um die Mischung zu erleichtern.

Atmosphärenkontrolle und Schutz

Ein charakteristisches Merkmal dieses Prozesses ist die argon-geschützte Umgebung.

Der Ofen arbeitet unter Vakuum oder Schutzgas, um das geschmolzene Metall von atmosphärischem Sauerstoff zu isolieren. Dies ist entscheidend, da Elemente innerhalb der CrMnFeCoNi-Legierung – insbesondere Mangan (Mn), Chrom (Cr) und Eisen (Fe) – bei hohen Temperaturen sehr anfällig für Oxidation sind.

Bildung des Ingots

Das Ergebnis dieses speziellen Ofens ist ein großformatiger Hochentropielegierungs-Ingot.

Im Gegensatz zu Sinterprozessen, die Pulver verdichten, verflüssigt der Vakuumlichtbogenofen das Material vollständig, um einen massiven Feststoff zu erzeugen. Dieser Schritt fungiert als Phase der "vorläufigen Legierung" und legt die grundlegende Struktur des Materials fest.

Gewährleistung der Materialintegrität

Erreichung der Zusammensetzungsuniformität

Der Prozess ist darauf ausgelegt, die äquiatomare Verteilung der fünf Elemente sicherzustellen.

Durch Aufrechterhaltung eines geschmolzenen Zustands unter hoher Energie fördert der Ofen die Diffusion von Atomen. Dies führt zu einer relativ gleichmäßigen Zusammensetzungsverteilung im gesamten Ingot und verhindert Bereiche, in denen ein Element dominieren könnte.

Beseitigung von Verunreinigungen

Die Vakuumumgebung entfernt aktiv adsorbierte Gase von der Oberfläche der Rohpulver.

Wenn diese Gase während des Schmelzprozesses eingeschlossen würden, würden sie Poren oder spröde Oxide innerhalb der Legierung bilden. Die Atmosphärenkontrolle des Ofens minimiert dieses Risiko und stellt sicher, dass der endgültige Ingot eine hohe Reinheit und strukturelle Dichte beibehält.

Verständnis der Kompromisse

Gieß- vs. Sintereigenschaften

Während das Vakuumlichtbogenschmelzen hervorragend zur Herstellung großer Massen-Ingots geeignet ist, handelt es sich im Grunde um einen Gießprozess.

Das bedeutet, dass das Material zwangsläufig einer Erstarrung aus flüssigem Zustand unterliegt. Folglich kann die Legierung anfällig für gießspezifische Probleme sein, wie z. B. gröbere dendritische Formationen, im Vergleich zu Legierungen, die durch Pulvermetallurgie (wie Vakuumheißpressen) hergestellt werden, welche typischerweise feinere Korngrößen erzielen.

Anfängliche Homogenität vs. endgültige Mikrostruktur

Der Ofen bietet eine vorläufige Legierung, ist aber möglicherweise nicht der letzte Schritt für alle Anwendungen.

Obwohl er eine relative Gleichmäßigkeit erreicht, kann die schnelle Erstarrung eines großen Ingots immer noch zu geringfügigen Zusammensetzungssegregationen führen. Nachfolgende Wärmebehandlungen oder Bearbeitungen können erforderlich sein, um die Mikrostruktur weiter zu verfeinern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Vakuumlichtbogenschmelzen der richtige erste Schritt für Ihre spezifische CrMnFeCoNi-Anwendung ist, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Herstellung von großvolumigem Material liegt: Verwenden Sie Vakuumlichtbogenschmelzen, um erhebliche Ingot mit einheitlicher chemischer Zusammensetzung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von dendritischen Strukturen liegt: Erwägen Sie eine Pulvermetallurgie-Route (wie Vakuumheißpressen), um direkt aus Pulver feinere Korngrößen und eine überlegene Druckfestigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Verlassen Sie sich auf den Vakuumlichtbogenprozess, um adsorbierte Gase effektiv zu entfernen und die Oxidation flüchtiger Elemente wie Mangan zu verhindern.

Zusammenfassend lässt sich sagen, dass der Vakuumlichtbogenofen das definitive Werkzeug zur Umwandlung von Rohpulvern in einen einheitlichen, hochreinen Ingot ist und die chemische Grundlage für die endgültigen Eigenschaften der Legierung legt.

Zusammenfassungstabelle:

| Merkmal | Rolle des Vakuumlichtbogenofens | Auswirkung auf CrMnFeCoNi-Legierung |

|---|---|---|

| Energiequelle | Hochenergetische elektrische Bögen | Ermöglicht schnelles Schmelzen von hochreinen Metallpulvern |

| Atmosphäre | Argon-geschütztes Vakuum | Verhindert Oxidation von Mn-, Cr- und Fe-Elementen |

| Materialausgabe | Großformatiger Massen-Ingot | Erzeugt einen einzigen, einheitlichen Feststoff aus losen Materialien |

| Zusammensetzung | Äquiatomare Verteilung | Gewährleistet vorläufige chemische Homogenität und Diffusion |

| Reinheitskontrolle | Gasentfernung | Beseitigt adsorbierte Gase, um innere Porosität zu verhindern |

Erweitern Sie Ihre Legierungsforschung mit KINTEK Precision

Möchten Sie eine perfekte Zusammensetzungsuniformität bei der Entwicklung Ihrer Hochentropielegierungen erreichen? KINTEK bietet branchenführende thermische Lösungen für die anspruchsvollsten materialwissenschaftlichen Anwendungen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperaturöfen für Labore. Ob Sie eine vorläufige Gießerei oder fortgeschrittene Pulvermetallurgie durchführen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Referenzen

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Kernaufgabe von Vakuumlichtbogenschmelzanlagen bei der Herstellung von Ti–50Zr-Legierungen? Erzielung von Reinheit und Homogenität

- Warum ist das Vorwärmen der Form auf 300 °C für das Gießen von AZ91D notwendig? Optimierung der strukturellen Integrität und Kornverfeinerung

- Was ist die Hauptfunktion eines nicht-verbrauchbaren Vakuumlichtbogenofens? Experteneinsichten für die Produktion von Sm-Co-Fe-Legierungen

- Welche Effizienzvorteile bieten parallel geschaltete Induktionsspulen? Steigerung der Energienutzung um über 20 %

- Wie beeinflusst die präzise Temperaturregelung in einem Hochtemperatur-Induktionsofen das Schmelzen von AL-2024 für Verbundwerkstoffe?

- Was sind die wichtigsten Anwendungsanforderungen für den Vakuuminduktionsofen? Gewährleistung einer sicheren Verarbeitung von hochreinen Metallen

- Was sind die Hauptvorteile des Vakuuminduktionsschmelzens (VIM)? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Welche Rolle spielen Vakuuminduktionsöfen bei der Erforschung der Oxidation von Aluminiumlegierungen? Beherrschen der Schmelzumgebungskontrolle