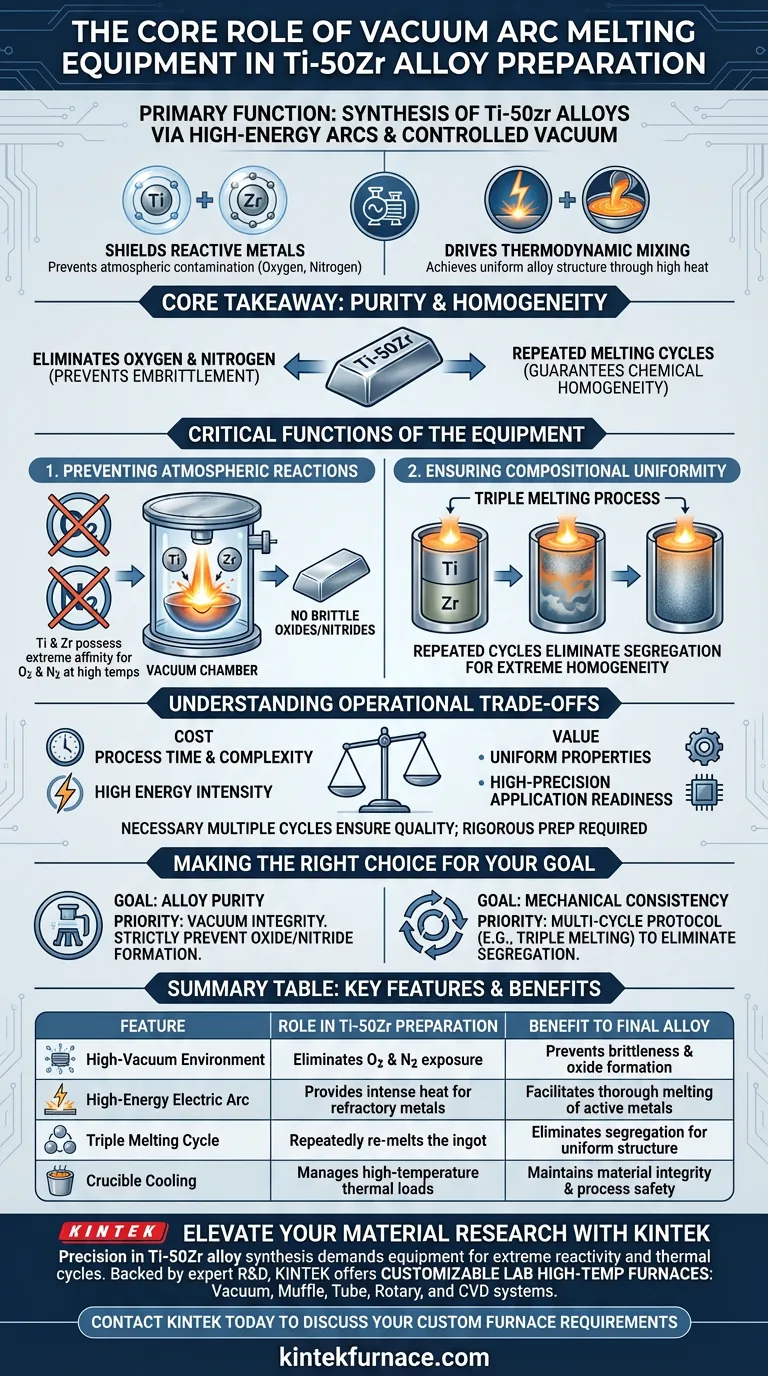

Die Hauptfunktion von Vakuumlichtbogenschmelzanlagen besteht darin, die Synthese von Ti–50Zr-Legierungen durch den Einsatz von hochenergetischen elektrischen Lichtbögen in einer streng kontrollierten VakUumumgebung zu ermöglichen. Diese Anlage erfüllt den doppelten Zweck, hochreaktive Metalle vor atmosphärischer Kontamination zu schützen und gleichzeitig die thermodynamische Mischung zu bewirken, die für eine gleichmäßige Legierungsstruktur erforderlich ist.

Kernbotschaft Titan und Zirkonium sind chemisch aktive Metalle, die sich sofort abbauen, wenn sie in Gegenwart von Luft geschmolzen werden. Vakuumlichtbogenschmelzen ist der kritische Standard für diese Legierungen, da es Sauerstoff und Stickstoff aus der Verarbeitungsumgebung entfernt und so die Reinheit gewährleistet, während gleichzeitig durch wiederholte Schmelzzyklen die chemische Homogenität garantiert wird.

Die kritischen Funktionen der Anlage

Verhinderung atmosphärischer Reaktionen

Titan und Zirkonium werden als aktive Metalle eingestuft. Bei den hohen Temperaturen, die zum Schmelzen erforderlich sind, haben sie eine extreme Affinität zu Sauerstoff und Stickstoff.

Wenn diese Metalle beim Schmelzen Luft ausgesetzt sind, reagieren sie unter Bildung spröder Oxide und Nitride. Diese Kontamination beeinträchtigt die mechanischen Eigenschaften der fertigen Legierung.

Die Vakuumlichtbogenschmelzanlage löst dieses Problem, indem sie vor dem Zünden des Lichtbogens eine Hochvakuumumgebung schafft. Dies entfernt effektiv reaktive Gase, sodass die Metalle schmelzen können, ohne versprödende Verunreinigungen aufzunehmen.

Gewährleistung der Zusammensetzungsuniformität

Die Herstellung einer Ti–50Zr-Legierung erfordert mehr als nur das einmalige Zusammenschmelzen der beiden Metalle. Ein einzelner Durchgang führt oft zu einer segregationsbedingten Zusammensetzung, bei der das Verhältnis von Titan zu Zirkonium über den Barren variiert.

Die Anlage ermöglicht einen Prozess, der als dreifaches Schmelzen bekannt ist. Durch wiederholtes Schmelzen der Legierung erzwingt die Anlage eine gründliche Mischung der Elemente.

Diese Wiederholung eliminiert die Segregation und stellt sicher, dass der fertige Barren eine extreme Homogenität und eine gleichmäßige chemische Verteilung im gesamten Material aufweist.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit mehrerer Zyklen

Der Haupt-"Preis" für die Verwendung von Vakuumlichtbogenschmelzen für hochwertige Legierungen sind Prozesszeit und Komplexität.

Das Erreichen der erforderlichen Homogenität ist nicht augenblicklich. Wie bereits erwähnt, ist ein spezifisches Protokoll (oft dreifaches Schmelzen) erforderlich, um die Segregation zu eliminieren.

Das Überspringen dieser Zyklen, um Zeit zu sparen, führt fast immer zu einem minderwertigen Produkt mit inkonsistenten mechanischen Eigenschaften, wodurch die Legierung für hochpräzise Anwendungen ungeeignet wird.

Energie- und Vorbereitungsintensität

Vakuumlichtbogenschmelzen ist aufgrund der Erzeugung von Hochtemperaturlichtbögen ein energieintensiver Prozess.

Darüber hinaus erfordert der Prozess eine rigorose Vorbereitung der Rohmaterialien, um sicherzustellen, dass die Vakuumkammer unbelastet bleibt. Die Anlage ist auf die Reinheit des Einsatzmaterials angewiesen, um die Integrität der Vakuumumgebung zu erhalten.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Sie die Vakuumlichtbogenschmelzanlage für die Ti–50Zr-Herstellung optimal nutzen:

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie die Integrität der Vakuumumgebung, um die Bildung von sprödbildenden Oxiden und Nitriden strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Halten Sie sich strikt an ein Mehrzyklus-Schmelzprotokoll (wie z. B. dreifaches Schmelzen), um Zusammensetzungssegregation zu eliminieren und eine gleichmäßige Mikrostruktur zu gewährleisten.

Die effektive Nutzung dieser Anlage erfordert, dass Sie bei der Arbeit mit segregationsanfälligen hochschmelzenden Metallen niemals Kompromisse bei der Anzahl der Schmelzzyklen eingehen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Ti–50Zr-Herstellung | Vorteil für die Endlegierung |

|---|---|---|

| Hochvakuumumgebung | Eliminiert Sauerstoff- und Stickstoffexposition | Verhindert Versprödung und die Bildung von Oxiden/Nitriden |

| Hochenergetischer elektrischer Lichtbogen | Liefert intensive Wärme für hochschmelzende Metalle | Ermöglicht gründliches Schmelzen aktiver Metalle |

| Dreifacher Schmelzzyklus | Schmilzt den Barren wiederholt neu | Eliminiert Segregation für eine gleichmäßige chemische Struktur |

| Tiegelkühlung | Bewältigt Hochtemperatur-Wärmelasten | Erhält die Materialintegrität und Prozesssicherheit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Synthese von Ti–50Zr-Legierungen erfordert Anlagen, die extreme Reaktivität und rigorose thermische Zyklen bewältigen können. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen – einschließlich Vakuum-, Muffel-, Röhren-, Dreh- und CVD-Systemen –, die alle vollständig an Ihre spezifischen metallurgischen Bedürfnisse angepasst werden können.

Ob Sie extreme Reinheit für aktive Metalle oder spezielle Homogenität durch fortschrittliches Vakuumschmelzen benötigen, unser technisches Team steht Ihnen zur Verfügung. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und sicherzustellen, dass Ihre hochpräzisen Legierungen den höchsten Industriestandards entsprechen.

Visuelle Anleitung

Referenzen

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum Vakuumlichtbogenöfen und Kupferkokillenguss für Ti-xNb-Legierungen verwenden? Schlüssel zur Exzellenz biomedizinischer Materialien

- Welche Rolle spielt ein Vakuumlichtbogenofen mit nicht verbrauchbarer Elektrode? Schlüssel zu CuAlMn-Formgedächtnislegierungen

- Wie schneidet eine Induktionsspule mit rechteckigem Querschnitt im Vergleich zu einer Spule mit kreisförmigem Querschnitt ab? Optimierung der ISM-Schmelzleistung

- Wie verbessern IGBT-Induktionsschmelzöfen die Präzision bei der Materialherstellung? Erzielen Sie eine überlegene metallurgische Kontrolle

- Welche Faktoren sollten bei der Auswahl eines Tiegels für einen induktionsbeheizten Vakuumofen berücksichtigt werden? Sorgen Sie für hochreine Schmelzen und Effizienz

- Wie reduziert Induktionserwärmung Energiekosten? Erreichen Sie bis zu 90 % Energieeffizienz

- Was ist die Funktion eines Vakuuminduktionsschmelzofens? Fortschrittliche Metallurgie für 440 MPa kupferhaltigen Stahl

- Was ist die Funktion eines Kaltverters in Hochentropielegierungen? Gewährleistung hoher Reinheit für reaktive Metalle