Die Wahl des richtigen Tiegels für einen induktionsbeheizten Vakuumofen ist eine kritische Entscheidung, die den Erfolg Ihrer Schmelze direkt beeinflusst. Die Wahl hängt von drei primären Faktoren ab: der chemischen Verträglichkeit mit dem zu schmelzenden Metall, der Fähigkeit des Materials, extremen Prozesstemperaturen standzuhalten, und seiner Stabilität unter Vakuum. Ihre Hauptoptionen sind feuerfeste Keramiken wie Aluminiumoxid, Zirkonoxid und Magnesiumoxid oder ein leitfähiges Material wie Graphit, die jeweils für spezifische Anwendungen geeignet sind.

Ein Tiegel ist nicht nur ein Behälter; er ist eine aktive Komponente in einem hochenergetischen metallurgischen System. Die optimale Wahl ist ein Material, das bei Spitzentemperatur chemisch inert gegenüber Ihrer Legierung bleibt, thermische Schocks durch schnelle Heizzyklen widersteht und unter Vakuum nicht ausgast, wodurch die Reinheit der Schmelze und die Integrität des Ofens gewährleistet werden.

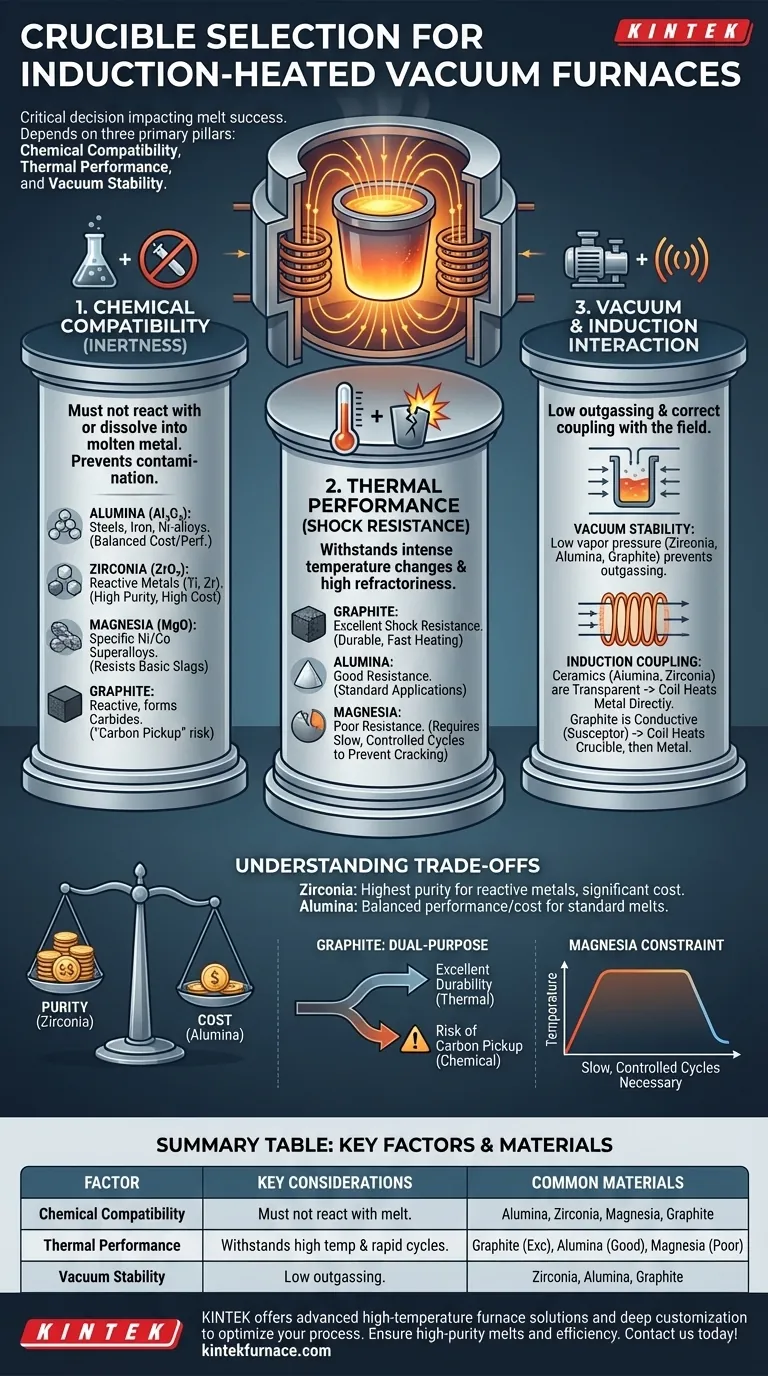

Die drei Säulen der Tiegelwahl

Die Wahl eines Tiegels erfordert eine systematische Bewertung seiner Wechselwirkung mit dem Metall, der Hitze und der Ofenumgebung. Die Vernachlässigung einer dieser Säulen kann zu Kontamination, Tiegelversagen und kostspieligen Ausfallzeiten führen.

Säule 1: Chemische Verträglichkeit

Dies ist der kritischste Faktor. Das Tiegelmaterial darf nicht mit dem geschmolzenen Metall reagieren oder sich darin lösen, da dies das Endprodukt kontaminieren würde.

- Aluminiumoxid (Al₂O₃): Dies ist das Arbeitsmaterial für viele Anwendungen. Es ist relativ preiswert und zeigt eine gute Stabilität beim Schmelzen von Eisen, Stählen und vielen Nickelbasislegierungen.

- Zirkonoxid (ZrO₂): Dies ist das Material der Wahl für Hochtemperaturanwendungen mit hochreaktiven Metallen wie Titan, Zirkonium und anderen hochschmelzenden Legierungen. Seine überlegene chemische Inertheit verhindert Sauerstoffkontamination in diesen empfindlichen Schmelzen.

- Magnesiumoxid (MgO): Wird zum Schmelzen spezifischer Nickel- und Kobaltbasis-Superlegierungen verwendet, wo Aluminiumoxid oder Zirkonoxid nicht geeignet sind. Es bietet eine ausgezeichnete Beständigkeit gegen basische Schlacken.

- Graphit: Obwohl es ausgezeichnete thermische Eigenschaften hat, ist Graphit reaktiv. Es löst sich leicht in bestimmte geschmolzene Metalle (wie Eisen oder Titan) und bildet Karbide. Diese "Kohlenstoffaufnahme" kann in einigen Prozessen ein wünschenswerter Effekt sein, ist aber in anderen eine Hauptquelle der Kontamination.

Säule 2: Thermische Leistung

Der Tiegel muss den intensiven und schnellen Temperaturänderungen standhalten, die mit der Induktionserwärmung einhergehen.

- Feuerfestigkeit: Dies ist die Fähigkeit eines Materials, hohen Temperaturen standzuhalten, ohne sich zu zersetzen oder zu schmelzen. Der Schmelzpunkt des Tiegels muss deutlich höher sein als die maximale Verarbeitungstemperatur Ihrer Legierung.

- Thermische Schockbeständigkeit: Die Induktionserwärmung ist extrem schnell und erzeugt immense thermische Spannungen, wenn sich der Tiegel ausdehnt. Der anschließende Kühlzyklus erzeugt erneut Spannungen. Materialien mit schlechter thermischer Schockbeständigkeit, wie Magnesiumoxid, neigen zum Reißen, wenn sie nicht sehr langsam und kontrolliert erhitzt und gekühlt werden.

Säule 3: Wechselwirkung mit der Ofenumgebung

Der Tiegel muss unter den einzigartigen Bedingungen einer induktionsbeheizten Vakuumkammer korrekt funktionieren.

- Vakuumstabilität: Bei hohen Temperaturen und niedrigen Drücken können einige Materialien "ausgasen" und flüchtige Elemente freisetzen. Ein geeigneter Tiegel muss einen niedrigen Dampfdruck aufweisen, um eine Kontamination der Vakuumumgebung und der Schmelze selbst zu vermeiden.

- Induktionskopplung: Keramische Tiegel (Aluminiumoxid, Zirkonoxid) sind für das elektromagnetische Feld transparent, was bedeutet, dass die Induktionsspule die leitfähige Metallladung direkt erhitzt. Im Gegensatz dazu ist ein Graphittiegel elektrisch leitfähig und wird direkt vom Feld erwärmt, das wiederum die Metallladung durch Leitung und Strahlung erhitzt. Dies macht Graphit zu einem "Suszeptor", was für das Schmelzen nichtleitender Materialien oder zur Verbesserung der thermischen Gleichmäßigkeit nützlich sein kann.

Die Kompromisse verstehen

Es gibt keinen einzigen "besten" Tiegel. Ihre Auswahl wird immer ein Gleichgewicht aus Leistung, Kosten und Betriebsbedingungen sein.

Kosten vs. Reinheit

Zirkonoxid bietet das höchste Maß an Reinheit für reaktive Metalle, ist aber deutlich teurer als Aluminiumoxid. Für das Schmelzen von Standardstählen, bei denen geringfügige Aluminiumoxideinschlüsse tolerierbar sind, ist die Verwendung eines teuren Zirkonoxidtiegels unnötig.

Graphit: Ein Allzweckmaterial

Die hohe Wärmeleitfähigkeit und ausgezeichnete thermische Schockbeständigkeit von Graphit machen es sehr haltbar. Das Risiko der Karbidbildung macht es jedoch völlig ungeeignet für die Herstellung von kohlenstoffarmen Legierungen. Sie müssen entscheiden, ob eine potenzielle Kohlenstoffaufnahme ein akzeptables Risiko, ein unerwünschter Verunreiniger oder ein gewünschtes Merkmal für Ihren spezifischen Prozess ist.

Betriebliche Einschränkungen

Materialien wie Magnesiumoxid können für eine bestimmte Superlegierung eine ideale chemische Beständigkeit aufweisen, aber ihre geringe thermische Schockbeständigkeit führt zu einer erheblichen betrieblichen Belastung. Sie müssen sich auf langsame, sorgfältig programmierte Heiz- und Kühlrampen einlassen, um ein katastrophales Tiegelversagen zu verhindern.

Die richtige Wahl für Ihre Schmelze treffen

Ihre Anwendung bestimmt das richtige Material. Verwenden Sie diesen Leitfaden, um Ihre Tiegelwahl mit Ihrem Hauptziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen, Eisen oder gängigen Nickellegierungen liegt: Aluminiumoxid bietet das beste Gleichgewicht aus Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochreaktiven Metallen wie Titan oder Legierungen bei extremen Temperaturen liegt: Zirkonoxid ist die erforderliche Wahl, um eine Kontamination der Schmelze zu verhindern und die Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Legierungen liegt, bei denen der Kohlenstoffgehalt minimiert werden muss: Vermeiden Sie Graphittiegel strikt, um eine unerwünschte Kohlenstoffaufnahme von der Tiegelwand zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen spezifischer Legierungen liegt, für die Magnesiumoxid vorgeschrieben ist: Sie müssen Magnesiumoxid verwenden, aber seien Sie darauf vorbereitet, ein langsames, kontrolliertes Heiz- und Kühlprofil zu implementieren, um Rissbildung zu verhindern.

Eine methodische Bewertung dieser Faktoren verwandelt die Tiegelwahl von einer Vermutung in eine vorhersagbare Komponente eines erfolgreichen, hochreinen Schmelzprozesses.

Übersichtstabelle:

| Faktor | Wichtige Überlegungen | Gängige Materialien |

|---|---|---|

| Chemische Verträglichkeit | Darf nicht mit geschmolzenem Metall reagieren, um Kontamination zu vermeiden | Aluminiumoxid, Zirkonoxid, Magnesiumoxid, Graphit |

| Thermische Leistung | Hält hohen Temperaturen und schnellen Heizzyklen stand | Aluminiumoxid (gut), Graphit (ausgezeichnet), Magnesiumoxid (schlecht) |

| Vakuumstabilität | Geringe Ausgasung zur Aufrechterhaltung der Reinheit und Ofenintegrität | Zirkonoxid, Aluminiumoxid, Graphit |

Haben Sie Schwierigkeiten bei der Tiegelwahl für Ihren induktionsbeheizten Vakuumofen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Sorgen Sie für hochreine Schmelzen und Betriebseffizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung