Im Kern erreichen IGBT-Induktionsschmelzöfen eine überlegene Präzision durch eine außergewöhnlich schnelle und genaue Steuerung der an das Metall abgegebenen Energie. Dies wird durch die Verwendung von Insulated Gate Bipolar Transistors (IGBTs) ermöglicht, die als Hochgeschwindigkeits-Elektronenschalter fungieren. Diese Technologie ermöglicht eine punktgenaue Temperatursteuerung, schnelle Heizzyklen und eine inhärente elektromagnetische Rührung, was zu einem homogenen und reinen Endmaterial führt.

Der entscheidende Vorteil eines IGBT-Ofens liegt in seiner Fähigkeit, elektrische Hochfrequenzleistung in präzise metallurgische Ergebnisse umzusetzen. Er gibt dem Bediener eine direkte, sofortige Kontrolle über die beiden kritischsten Variablen bei der Herstellung von Qualitätsmetall: Temperatur und Zusammensetzung.

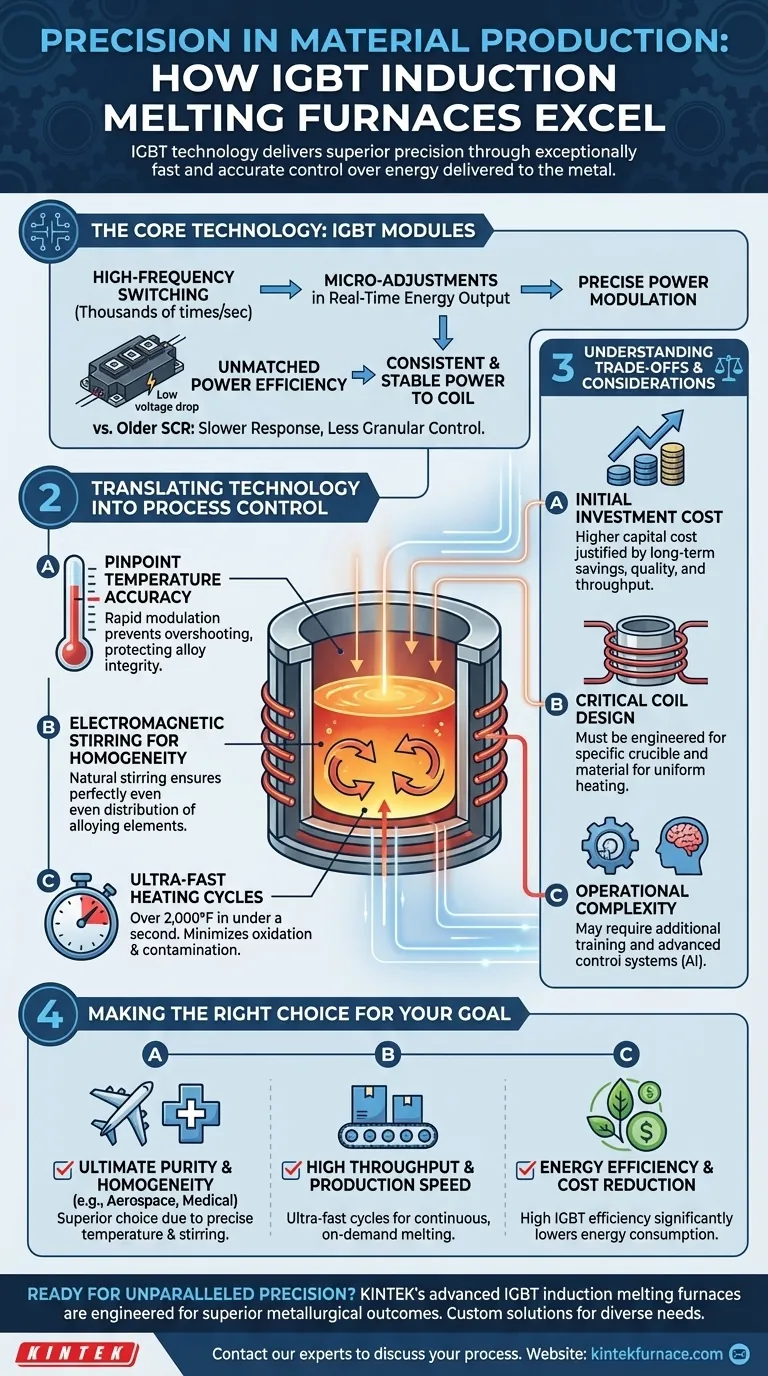

Die Kerntechnologie: Was macht IGBTs zu einem Wendepunkt?

Die Präzision dieser Öfen beginnt mit dem IGBT-Modul selbst. Das Verständnis dieser Komponente ist der Schlüssel zum Verständnis ihrer Auswirkungen auf das Endprodukt.

Hochfrequenzschalten für schnelle Reaktion

Ein IGBT ist ein Halbleiterbauelement, das in der Lage ist, Stromtausende Male pro Sekunde ein- und auszuschalten. Diese hohe Schaltfrequenz ermöglicht es dem Netzteil des Ofens, Echtzeit-Mikroanpassungen der Energieabgabe vorzunehmen.

Dies steht im starken Gegensatz zu älteren Technologien wie SCR-Systemen (Silicon Controlled Rectifier), die langsamere Reaktionszeiten und eine weniger granulare Steuerung aufweisen.

Präzise Leistungsmodulation

Da der IGBT sehr fein gesteuert werden kann, kann der Ofen genau die Energiemenge liefern, die erforderlich ist, um eine Solltemperatur zu erreichen und zu halten, ohne diese zu überschreiten. Dies verhindert die Zersetzung von Legierungen und reduziert die Einschleppung von Verunreinigungen, die bei übermäßigen Temperaturen auftreten können.

Unübertroffene Energieeffizienz

IGBTs weisen einen sehr geringen Durchlassspannungsabfall auf, was bedeutet, dass sie während des Betriebs sehr wenig Energie als Wärme verlieren. Diese Effizienz stellt sicher, dass die an die Induktionsspule gesendete Leistung konstant und stabil ist, wodurch Schwankungen beseitigt werden, die die Qualität der Schmelze beeinträchtigen könnten.

Übertragung der Technologie auf die Prozesskontrolle

Diese fortschrittliche elektronische Steuerung führt direkt zu einer überlegenen Verwaltung des Schmelzprozesses selbst und beeinflusst alles von der Materialkonsistenz bis zur Produktionsgeschwindigkeit.

Punktgenaue Temperaturgenauigkeit

Die Fähigkeit, die Leistung schnell zu modulieren, ermöglicht es dem System, die Temperatur des Schmelzbades mit extremer Präzision aufrechtzuerhalten. Dies ist entscheidend für die Herstellung von Legierungen mit spezifischen Phasenstrukturen und mechanischen Eigenschaften, da selbst geringfügige Temperaturabweichungen das Endergebnis verändern können.

Elektromagnetisches Rühren für Homogenität

Das durch die Induktionsspule erzeugte wechselnde Magnetfeld erwärmt das Metall nicht nur; es erzeugt auch eine natürliche, intensive Rührwirkung im Schmelzbad.

Dieses elektromagnetische Rühren ist für die Präzision unerlässlich. Es stellt sicher, dass Legierungselemente perfekt gleichmäßig verteilt werden, wodurch Inkonsistenzen beseitigt und ein chemisch homogenes Endprodukt entsteht.

Ultraschnelle Heizzyklen

IGBT-Induktionsöfen können Materialien in weniger als einer Sekunde auf über 1.100 °C (2.000 °F) erhitzen. Diese Geschwindigkeit minimiert die Zeit, die das Material bei hohen Temperaturen gehalten wird, und reduziert die Möglichkeit von Oxidation oder Kontamination durch die Atmosphäre erheblich.

Schnelles Erhitzen und Abkühlen ermöglichen auch einen kontinuierlichen Arbeitsablauf und eliminieren die Verzögerungen, die mit der Chargenverarbeitung verbunden sind.

Abwägungen und Überlegungen verstehen

Obwohl die IGBT-Technologie leistungsstark ist, ist sie keine universelle Lösung. Ein klares Verständnis ihres Kontextes ist für eine erfolgreiche Implementierung erforderlich.

Anfangsinvestitionskosten

Diese Öfen stellen einen bedeutenden technologischen Fortschritt gegenüber älteren Systemen dar, und ihre anfänglichen Kapitalkosten sind höher. Diese Investition wird in der Regel durch geringeren Energieverbrauch, höhere Produktqualität und gesteigerte Durchsatzraten auf lange Sicht gerechtfertigt.

Spulendesign ist entscheidend

Die Effizienz und Wirksamkeit eines Induktionsofens hängen stark vom Design der Induktionsspule ab. Die Spule muss speziell für die Tiegelgröße, -form und die Art des zu schmelzenden Materials konstruiert werden, um eine gleichmäßige Erwärmung zu gewährleisten.

Betriebliche Komplexität

Um die volle Präzision eines IGBT-Ofens nutzen zu können, benötigen Bediener möglicherweise zusätzliche Schulungen. Darüber hinaus beinhaltet die Optimierung von Prozessen hinsichtlich Energieverbrauch und vorausschauender Wartung oft die Integration fortschrittlicher Steuerungssysteme, manchmal unter Einbeziehung von KI zur Analyse von Betriebsdaten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen IGBT-Induktionsschmelzofen sollte von Ihren spezifischen Produktionsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Homogenität liegt (z. B. Luft- und Raumfahrt, medizinische Legierungen): Die Kombination aus präziser Temperaturregelung und elektromagnetischem Rühren macht diese Technologie zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Produktionsgeschwindigkeit liegt: Die ultraschnellen Heiz- und Kühlzyklen minimieren die Prozesszeit und ermöglichen ein kontinuierliches, bedarfsgerechtes Schmelzen direkt auf der Produktionsfläche.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Die hohe Effizienz von IGBT-Netzteilen senkt den Energieverbrauch pro geschmolzener Tonne Metall im Vergleich zu älteren Technologien erheblich.

Letztendlich ist die Einführung eines IGBT-Induktionsschmelzofens eine Investition in die Kontrolle, die Ihnen die Möglichkeit gibt, die genauen Eigenschaften Ihres Materials mit beispielloser Präzision zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Präzision |

|---|---|

| Hochfrequenz-IGBT-Schalten | Ermöglicht Echtzeit-Mikroanpassungen der Leistung für exakte Temperaturkontrolle. |

| Präzise Leistungsmodulation | Verhindert das Überschreiten der Temperatur, schützt die Legierungsintegrität und reduziert Verunreinigungen. |

| Elektromagnetisches Rühren | Gewährleistet perfekte chemische Homogenität durch gleichmäßige Verteilung der Legierungselemente. |

| Ultraschnelle Heizzyklen | Minimiert Oxidation und Kontamination für höhere Materialreinheit. |

Sind Sie bereit, beispiellose Präzision und Reinheit in Ihrer Metallproduktion zu erreichen?

Die fortschrittlichen IGBT-Induktionsschmelzöfen von KINTEK sind darauf ausgelegt, die exakte Kontrolle zu liefern, die Sie für überlegene metallurgische Ergebnisse benötigen. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir vielfältigen Laboren robuste Lösungen mit präziser Temperaturregelung, inhärentem elektromagnetischem Rühren und schnellen Heizzyklen.

Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen perfekt auf Ihre einzigartigen Material- und Produktionsanforderungen zugeschnitten ist. Egal, ob Ihr Fokus auf Luft- und Raumfahrtlegierungen, medizinischen Komponenten oder der Fertigung mit hohem Durchsatz liegt, KINTEK gibt Ihnen die Technologie an die Hand, um die genauen Eigenschaften Ihres Endprodukts zu bestimmen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kundenspezifischer KINTEK IGBT-Ofen Ihren Materialproduktionsprozess verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit