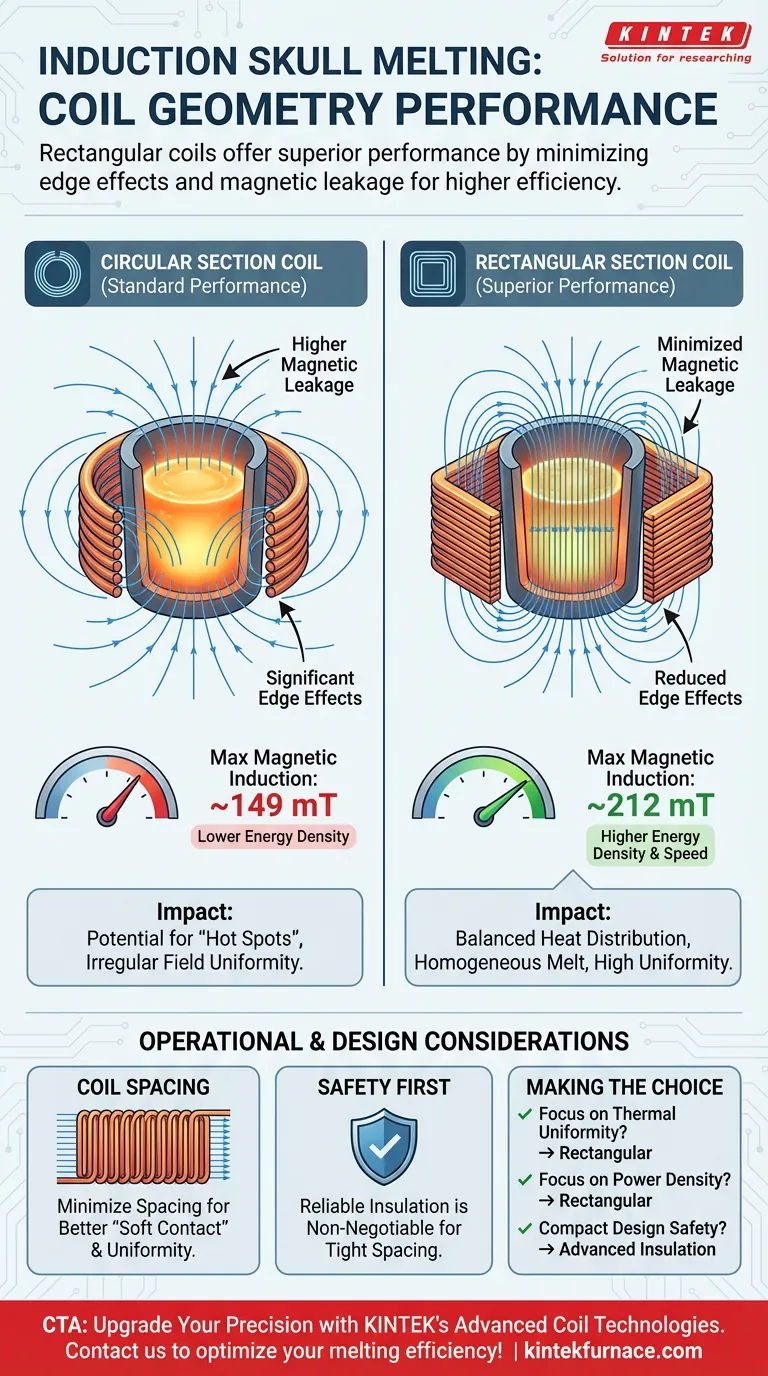

Induktionsspulen mit rechteckigem Querschnitt bieten eine überlegene Leistung im Vergleich zu Spulen mit kreisförmigem Querschnitt bei Induktionsschädel-Schmelzprozessen (ISM). Durch die Minimierung von Randeffekten und magnetischer Streuung erreichen rechteckige Spulen eine deutlich höhere maximale magnetische Induktionsintensität – 212 mT im Vergleich zu 149 mT bei kreisförmigen Spulen mit gleichem Querschnitt – was zu einem effizienteren und gleichmäßigeren Schmelzen führt.

Kernbotschaft Der Wechsel von einer kreisförmigen zu einer rechteckigen Spulengeometrie verändert grundlegend die Verteilung des Magnetfeldes, reduziert Streuung und „Randeffekte“. Dies führt zu einem gleichmäßigeren elektrischen Feld innerhalb der Charge, was eine ausgewogene Wärmeverteilung und eine höhere thermische Effizienz gewährleistet.

Die Physik der Spulengeometrie

Maximierung der magnetischen Induktion

Die Querschnittsform des Spulenmaterials bestimmt die Intensität des von ihm erzeugten Magnetfeldes. Unter identischen Bedingungen hinsichtlich der Querschnittsfläche ermöglicht die Geometrie einer rechteckigen Spule ein viel dichteres Magnetfeld.

Daten zeigen, dass rechteckige Spulen eine maximale magnetische Induktionsintensität von etwa 212 mT erzeugen können.

Im Gegensatz dazu erreichen kreisförmige Spulen unter den gleichen Bedingungen typischerweise Spitzenwerte von etwa 149 mT. Dieser erhebliche Unterschied bedeutet, dass rechteckige Spulen mehr Energie in den Prozess einbringen.

Reduzierung der magnetischen Streuung

Kreisförmige Spulen erzeugen aufgrund ihrer abgerundeten Kanten naturgemäß größere Lücken und Unregelmäßigkeiten in der Feldverteilung.

Rechteckige Spulen bieten ein flacheres Profil, das die magnetische Streuung minimiert. Durch die Reduzierung des Streumagnetflusses, der den Zielbereich verlässt, leitet das System mehr Energie direkt in den Schmelztiegel.

Minimierung von Randeffekten

„Randeffekte“ beziehen sich auf die Verzerrung des Magnetfeldes an den Grenzen des Leiters.

Rechteckige Querschnitte reduzieren diese Randeffekte im Vergleich zu kreisförmigen Querschnitten erheblich. Dies führt zu einem gleichmäßigeren Anregungsmagnetfeld in der gesamten Schmelzzone.

Auswirkungen auf die Schmelzleistung

Gleichmäßigkeit des elektrischen Feldes

Die Qualität des Magnetfeldes bestimmt direkt das Verhalten des im Ladungsmaterial induzierten elektrischen Feldes.

Da rechteckige Spulen die magnetische Streuung reduzieren, fördern sie gleichmäßigere elektrische Felder im geschmolzenen Metall. Ein konsistentes elektrisches Feld ist eine Voraussetzung für eine kontrollierte Verarbeitung.

Erreichung einer ausgewogenen Wärmeverteilung

Inkonsistenzen bei Induktionsspulen führen oft zu „Hot Spots“ oder ungleichmäßigem Schmelzen.

Die durch rechteckige Spulen erreichte Gleichmäßigkeit führt zu einer ausgewogenen Wärmeverteilung in der gesamten Charge. Dies ist entscheidend für das Erreichen einer homogenen Schmelze und die Gewährleistung einer hohen metallurgischen Qualität.

Betriebliche Kompromisse und Design

Auswirkungen des Spulenabstands

Um die Vorteile der Spulengeometrie voll auszuschöpfen, sollte der Abstand zwischen den Windungen minimiert werden.

Die Reduzierung des Abstands zwischen den Windungen minimiert die magnetische Streuung weiter und verbessert die Gleichmäßigkeit des Magnetfeldes entlang der vertikalen Achse. Dies unterstützt bessere „Soft-Contact“-Effekte (gleichmäßige magnetische Levitation).

Sicherheits- und Isolationsanforderungen

Obwohl ein engerer Spulenabstand die Leistung verbessert, birgt er elektrische Risiken.

Bei der Reduzierung des Windungsabstands zur Optimierung des Feldes ist eine zuverlässige Isolierung unerlässlich. Spezialbeschichtungen müssen auf die Spulen aufgetragen werden, um Kurzschlüsse zu verhindern und einen sicheren Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel

Die Wahl zwischen rechteckigen und kreisförmigen Spulen hängt von Ihren spezifischen Leistungsanforderungen und Fertigungsmöglichkeiten ab.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit liegt: Wählen Sie rechteckige Spulen, um Randeffekte zu minimieren und eine ausgewogene Wärmeverteilung über die Schmelze zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Leistungsdichte liegt: Entscheiden Sie sich für rechteckige Querschnitte, um bei gleichem Querschnitt eine höhere magnetische Induktionsintensität (bis zu 212 mT) zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit bei kompakten Designs liegt: Stellen Sie sicher, dass jede Umstellung auf rechteckige, eng gewickelte Spulen mit fortschrittlichen Isolationsbeschichtungen kombiniert wird, um elektrische Fehler zu vermeiden.

Rechteckige Spulen bieten die magnetische Präzision und Intensität, die für eine hocheffiziente Induktionsschädel-Schmelze erforderlich sind, vorausgesetzt, sie sind korrekt isoliert.

Zusammenfassungstabelle:

| Merkmal | Spule mit kreisförmigem Querschnitt | Spule mit rechteckigem Querschnitt | Auswirkungen auf die Leistung |

|---|---|---|---|

| Maximale magnetische Induktion | ~149 mT | ~212 mT | Höhere Energiedichte und Schmelzgeschwindigkeit |

| Magnetische Streuung | Höher (aufgrund der abgerundeten Geometrie) | Niedriger (flacheres Profil) | Erhöhte Energieeffizienz und Fokussierung |

| Randeffekte | Erhebliche Feldverzerrung | Minimierte Verzerrung | Gleichmäßigeres Anregungsmagnetfeld |

| Wärmeverteilung | Potenzial für „Hot Spots“ | Ausgewogen und gleichmäßig | Höhere metallurgische Qualität und Konsistenz |

| Feldgleichmäßigkeit | Unregelmäßig | Hohe Gleichmäßigkeit | Unerlässlich für kontrollierte Verarbeitung und Levitation |

Verbessern Sie die Präzision Ihrer Induktionsschädel-Schmelze mit den fortschrittlichen Spulentechnologien von KINTEK. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Egal, ob Sie die Leistungsdichte maximieren oder eine perfekte thermische Gleichmäßigkeit gewährleisten müssen, unser Team liefert die spezialisierten Hochtemperatur-Ofenlösungen, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre Schmelzeffizienz zu optimieren!

Visuelle Anleitung

Referenzen

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird der Schmelzprozess für AlCoCrFeNi-HEAs dreimal wiederholt? Erzielung einer reinen chemischen Homogenität

- Warum ist mehrfaches Umschmelzen für TNZTSF-Legierungen erforderlich? Erreichen Sie vollständige Homogenität mit hochschmelzenden Elementen

- Welche Rolle spielt ein Keramikschmelztiegel im Induktionsschmelzprozess von Metallen? Hauptvorteile & Leistungsfaktoren

- Was ist das Ergebnis eines Induktionsofens? Erzielen Sie hochreines, gleichmäßiges geschmolzenes Metall

- Wie unterscheidet sich Induktionserwärmung von anderen Heizmethoden? Entdecken Sie Geschwindigkeit, Präzision & Effizienz

- Welche Rolle spielt Nachhaltigkeit auf dem Markt für IGBT-Induktionsschmelzöfen? Ein wichtiger Treiber für moderne Gießereien

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Sicherung der Reinheit und Leistung von Superlegierungen

- Welche Rolle spielen Vakuuminduktionsöfen bei Nickelbasis-Superlegierungen? Präzisionsschmelzen für Hochleistungsmetalle