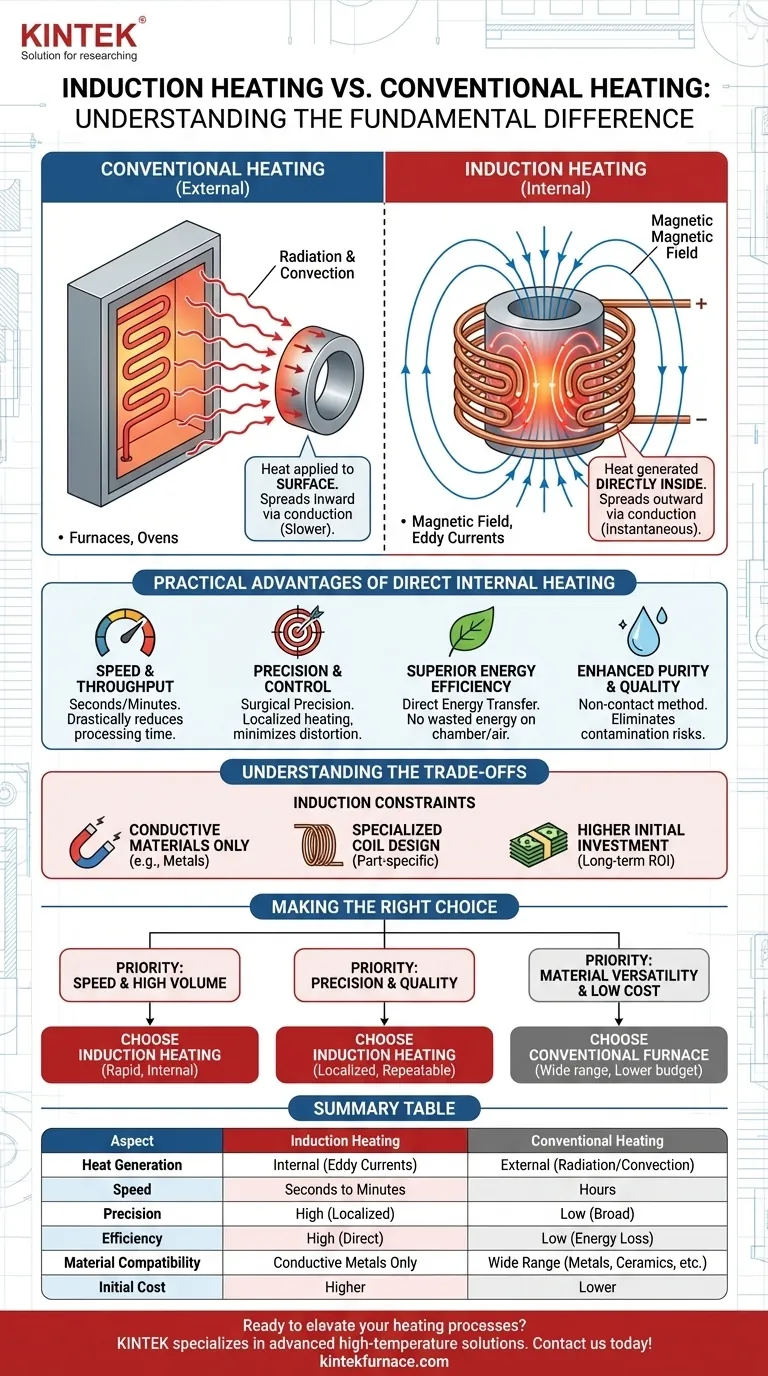

Der grundlegende Unterschied liegt darin, wo die Wärme erzeugt wird. Herkömmliche Heizmethoden, wie Öfen, wenden Wärme mit Strahlung und Konvektion an der Oberfläche eines Objekts an. Im Gegensatz dazu erzeugt die Induktionserwärmung mittels eines Magnetfelds Wärme direkt im Inneren des Objekts selbst, die sich dann durch Wärmeleitung nach außen ausbreitet.

Während herkömmliche Öfen die Luft um die Speisen herum erwärmen, erhitzt die Induktion den Topf direkt. Dieser Kernunterschied erklärt, warum Induktion eine unübertroffene Geschwindigkeit, Präzision und Effizienz beim Erhitzen leitfähiger Materialien bietet.

Der Kernmechanismus: Interne vs. Externe Erwärmung

Um die praktischen Vorteile der Induktion zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Art und Weise verstehen, wie Wärme dem Werkstück zugeführt wird.

Wie konventionelle Heizung funktioniert (extern)

Traditionelle Öfen, ob Gas- oder Elektroöfen, arbeiten, indem sie eine Kammer oder ein Element auf eine sehr hohe Temperatur erhitzen.

Diese Wärme wird dann auf zwei primäre Arten auf das Werkstück übertragen:

- Strahlung: Infrarotenergie wandert von der heißen Quelle zur Oberfläche des Objekts.

- Konvektion: Heiße Gase in der Kammer zirkulieren und übertragen Wärme auf das Objekt.

Bei diesem Modell muss die Wärme von außen eindringen, was ein vergleichsweise langsamer und ineffizienter Prozess ist.

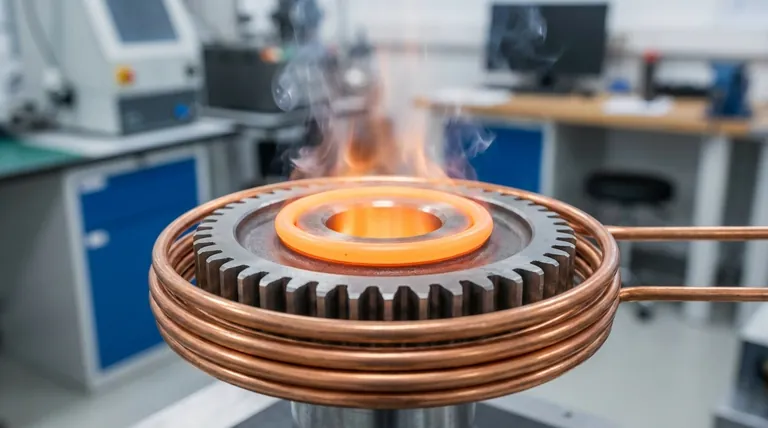

Wie Induktionserwärmung funktioniert (intern)

Die Induktionserwärmung ist ein kontaktloser Prozess, der das Werkstück zu seiner eigenen Wärmequelle macht.

Dabei wird ein Wechselstrom durch eine Kupferspule geleitet, um ein starkes, oszillierendes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material (wie Stahl) in dieses Feld gebracht wird, induziert es elektrische Ströme – sogenannte Wirbelströme – im Inneren des Teils.

Der natürliche elektrische Widerstand des Materials wirkt diesen Strömen entgegen und erzeugt präzise und sofortige Wärme von innen.

Praktische Vorteile der direkten internen Erwärmung

Die Erzeugung von Wärme im Inneren des Materials anstatt sie auf die Oberfläche aufzubringen, schafft erhebliche betriebliche Vorteile.

Unübertroffene Geschwindigkeit und Durchsatz

Da Wärme sofort und intern erzeugt wird, kann Induktion ein Material in Sekunden oder Minuten auf Temperatur bringen, während ein Ofen Stunden benötigen könnte. Dies reduziert die Verarbeitungszeit drastisch und erhöht die Produktionsleistung.

Chirurgische Präzision und Kontrolle

Die Wärme wird nur dort erzeugt, wo das Magnetfeld konzentriert ist. Durch sorgfältige Gestaltung der Induktionsspule kann ein sehr spezifischer Bereich eines Teils erwärmt werden, ohne angrenzende Komponenten zu beeinflussen. Diese lokalisierte Erwärmung minimiert thermische Verformungen und verlängert die Lebensdauer benachbarter Werkzeuge.

Überlegene Energieeffizienz

Bei der Induktion wird Energie direkt auf das Werkstück angewendet. Es wird keine Energie verschwendet, um eine große Ofenkammer, deren Isolierung oder die Umgebungsluft zu erwärmen. Dies führt zu einer deutlich höheren Energieeffizienz und geringeren Betriebskosten.

Verbesserte Reinheit und Qualität

Als kontaktlose Methode eliminiert die Induktionserwärmung das Risiko einer Kontamination durch Brennstoffnebenprodukte oder den Kontakt mit Heizelementen. Die schnelle und präzise Steuerung führt auch zu einer überlegenen Konsistenz und qualitativ hochwertigeren Endprodukten.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialbeschränkungen

Die primäre Einschränkung der Induktion ist, dass sie nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen, funktioniert. Sie kann Isolatoren wie Keramik, Glas oder die meisten Polymere nicht direkt erwärmen.

Ausrüstung und Spulendesign

Induktionsheizsysteme sind spezialisiert. Die Geometrie der Induktionsspule ist entscheidend für die Leistung und muss auf das spezifische zu erwärmende Teil abgestimmt sein. Eine Änderung der Produktform erfordert oft eine neue, maßgeschneiderte Spule.

Höhere Anfangsinvestition

Die anfänglichen Kapitalkosten für eine Induktionsstromversorgung und die zugehörigen Spulen können höher sein als die eines einfachen Gasofens. Der Return on Investment ergibt sich aus langfristigen Gewinnen an Geschwindigkeit, Effizienz und Qualität.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie erfordert die Abstimmung ihrer Stärken mit Ihren wichtigsten Zielen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hoher Produktionsleistung liegt: Die Induktionserwärmung ist aufgrund ihrer schnellen, internen Heizfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Präzision, Qualität und Prozesskontrolle liegt: Die lokalisierte Erwärmung und Wiederholbarkeit der Induktion sind für Anwendungen wie Oberflächenhärtung oder Löten unübertroffen.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit und niedrigen Anfangskosten liegt: Ein konventioneller Ofen ist praktischer für das Erhitzen einer Vielzahl von Materialien, einschließlich Nichtmetallen, mit einem begrenzten Budget.

Letztendlich ist die Wahl der Induktion eine strategische Entscheidung, um betriebliche Effizienz und Präzision gegenüber Flexibilität und anfänglichen Vorabkosten zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Induktionserwärmung | Konventionelle Erwärmung |

|---|---|---|

| Wärmeerzeugung | Intern (durch Wirbelströme) | Extern (durch Strahlung/Konvektion) |

| Geschwindigkeit | Sekunden bis Minuten | Stunden |

| Präzision | Hoch (lokalisierte Erwärmung) | Niedrig (breite Erwärmung) |

| Effizienz | Hoch (direkte Energieübertragung) | Niedrig (Energieverlust an die Umgebung) |

| Materialkompatibilität | Nur leitfähige Metalle | Breite Palette (Metalle, Keramik, etc.) |

| Anfangskosten | Höher | Niedriger |

Bereit, Ihre Heizprozesse mit Induktionstechnologie zu verbessern? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Fertigung oder Forschung tätig sind, unsere Induktionsheizsysteme können Ihre Geschwindigkeit, Präzision und Effizienz steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer