Vakuuminduktionsöfen sind die grundlegende Prozesstechnologie für die Herstellung von Nickelbasis-Superlegierungen und bestimmen maßgeblich die Qualität des Materials. Durch den Betrieb in einer Hochvakuumumgebung (typischerweise 1,4 bis 5,3 Pa) und die Nutzung elektromagnetischer Prinzipien schmelzen diese Öfen gleichzeitig die Legierung, schützen ihre Chemie und reinigen das flüssige Metall aktiv.

Die Kernbotschaft Der Vakuuminduktionsofen ist nicht nur eine Wärmequelle; er ist ein Gefäß zur chemischen Kontrolle. Seine Hauptfunktion besteht darin, die Oxidation reaktiver verstärkender Elemente (wie Aluminium und Titan) zu verhindern und gleichzeitig durch elektromagnetisches Rühren die für Hochleistungs-Superlegierungen erforderliche Homogenität auf atomarer Ebene zu gewährleisten.

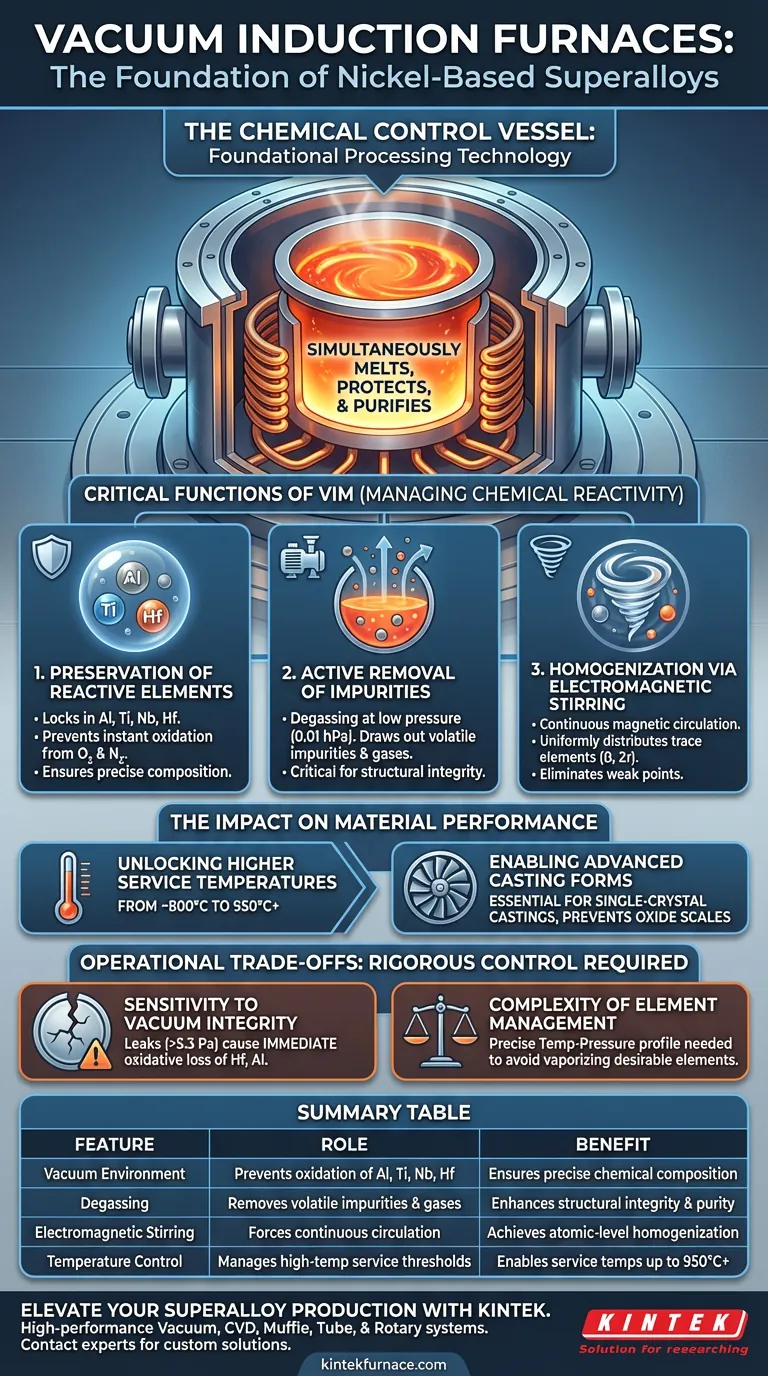

Die kritischen Funktionen des Vakuuminduktionsschmelzens (VIM)

Bei der Vorbereitung von Nickelbasis-Superlegierungen geht es weniger um das Schmelzen von Metall als vielmehr um die Kontrolle der chemischen Reaktivität. Der Vakuuminduktionsofen erreicht dies durch drei verschiedene Mechanismen.

Erhaltung reaktiver Elemente

Nickelbasis-Superlegierungen sind auf reaktive Elemente wie Aluminium (Al), Titan (Ti), Niob (Nb) und Hafnium (Hf) zur Festigkeit angewiesen.

In einer normalen Atmosphäre würden diese Elemente sofort mit Sauerstoff und Stickstoff reagieren und Oxid-Einschlüsse bilden, was die Legierung verschlechtert. Die Vakuumumgebung „sperrt“ diese Elemente effektiv ein, verhindert oxidative Verluste und stellt sicher, dass die Endzusammensetzung den präzisen Konstruktionsspezifikationen entspricht.

Aktive Entfernung von Verunreinigungen

Die Vakuumumgebung erfüllt eine Reinigungsfunktion, die als Entgasung bezeichnet wird.

Unter niedrigem Druck (bis zu 0,01 hPa oder weniger) werden flüchtige Verunreinigungen und gelöste Gase aus der Legierungsflüssigkeit herausgezogen. Diese Reinigung ist entscheidend, um Defekte zu verhindern, die unter Hochbelastungsbedingungen zu strukturellem Versagen führen könnten.

Homogenisierung durch elektromagnetisches Rühren

Ein einzigartiger Vorteil der Induktionserwärmung ist die Erzeugung eines starken elektromagnetischen Rührens in der Schmelze.

Im Gegensatz zu statischen Schmelzverfahren zwingt das Magnetfeld das geschmolzene Metall zu kontinuierlicher Zirkulation. Dies gewährleistet, dass Spurenelemente – insbesondere Korngrenzenverstärker wie Bor (B) und Zirkonium (Zr) – gleichmäßig in der komplexen Nickelmatrix verteilt werden.

Die Auswirkungen auf die Materialleistung

Der Übergang zur Vakuuminduktionstechnologie war ein Wendepunkt in der metallurgischen Geschichte und ermöglichte direkt die Hochtemperaturfähigkeiten moderner Motoren.

Ermöglichung höherer Betriebstemperaturen

Vor der Vakuumtechnologie war die Legierungszusammensetzung durch das begrenzt, was das Schmelzen an Luft überstehen konnte.

Die Vakuumverarbeitung ermöglichte höhere Konzentrationen an verstärkenden Elementen (Al, Ti, Ta). Dieser Fortschritt erhöhte die Betriebstemperatur von verformten Superlegierungen von etwa 800 °C auf 950 °C.

Ermöglichung fortschrittlicher Gussformen

Für fortgeschrittene Anwendungen wie Einkristallguss (z. B. Legierung CM186LC) ist die vom Vakuumofen bereitgestellte Reinheit nicht verhandelbar.

Durch die Aufrechterhaltung extrem niedriger Sauerstoffgehalte verhindert der Ofen die Bildung von Oxidschichten, die das Einkristallwachstum stören würden, und gewährleistet so die mechanische Integrität der fertigen Komponente.

Verständnis der betrieblichen Kompromisse

Obwohl Vakuuminduktionsöfen unerlässlich sind, erfordern sie eine strenge Kontrolle, um wirksam zu sein.

Empfindlichkeit gegenüber der Vakuumintegrität

Der Prozess ist intolerant gegenüber Lecks oder Pumpenausfällen. Selbst ein geringer Bruch der Vakuumdichtung (der über den Bereich von 1,4–5,3 Pa ansteigt) kann zu einem sofortigen oxidativen Verlust kritischer Elemente wie Hafnium und Aluminium führen und die Charge ruinieren.

Komplexität des Elementmanagements

Während das Vakuum Gase entfernt, kann es auch wünschenswerte Elemente mit hohem Dampfdruck verdampfen, wenn die Temperatur und der Vakuumgrad nicht perfekt ausbalanciert sind. Die Bediener müssen das Temperatur-Druck-Profil präzise steuern, um Verunreinigungen zu entfernen, ohne die Wirkstoffe der Legierung zu verbrauchen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Vorteile eines Vakuuminduktionsofens hängen von den Leistungskennzahlen ab, die Sie für Ihre Legierung anstreben.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit liegt: Verlassen Sie sich auf die Vakuumumgebung, um die Rückhaltung reaktiver Verstärker wie Aluminium und Titan zu maximieren, die direkt mit erhöhten Betriebstemperaturen (bis zu 950 °C+) korrelieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Priorisieren Sie die Fähigkeit des elektromagnetischen Rührens, um eine gleichmäßige Verteilung von Spurenelementen (Bor, Zirkonium) zu gewährleisten und Schwachstellen in der Mikrostruktur der Legierung zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Einkristallguss liegt: Konzentrieren Sie sich auf die Fähigkeit des Ofens, extrem niedrige Sauerstoffgehalte aufrechtzuerhalten, was die grundlegende Voraussetzung für die Vermeidung von Defekten in komplexen Kristallstrukturen ist.

Erfolg in der Superlegierungsproduktion wird durch die Fähigkeit definiert, die Chemie auf atomarer Ebene zu kontrollieren, eine Fähigkeit, die fast ausschließlich durch Vakuuminduktionsschmelzen bereitgestellt wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Superlegierungsproduktion | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation von Al, Ti, Nb und Hf | Gewährleistet präzise chemische Zusammensetzung |

| Entgasung | Entfernt flüchtige Verunreinigungen und gelöste Gase | Verbessert strukturelle Integrität und Reinheit |

| Elektromagnetisches Rühren | Erzwingt kontinuierliche Zirkulation des geschmolzenen Metalls | Erzielt Homogenität auf atomarer Ebene |

| Temperaturkontrolle | Verwaltet Hochtemperatur-Betriebsschwellenwerte | Ermöglicht Betriebstemperaturen bis zu 950 °C+ |

Verbessern Sie Ihre Superlegierungsproduktion mit KINTEK

Präzision in der Chemie ist der Unterschied zwischen materiellem Erfolg und Misserfolg. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme, die für die strengen Anforderungen der modernen Metallurgie entwickelt wurden. Ob Sie Einkristallguss oder hochfeste verformte Legierungen herstellen, unsere anpassbaren Labortemperöfen bieten die Vakuumintegrität und thermische Kontrolle, die Sie benötigen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre einzigartigen Anforderungen zu finden.

Visuelle Anleitung

Referenzen

- Sergiy Byelikov, Sergiy Pychek. COMPARATIVE ANALYSIS OF THE COMPLEX OF PROPERTIES OF NICKEL-BASED SUPERALLOY. DOI: 10.15588/1607-6885-2025-1-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum einen vertikalen Induktionsofen für die Magnesiumschmelze verwenden? Kontinuierliche, hocheffiziente Produktion erreichen

- Was macht die IGBT-Technologie für die Induktionserwärmung vorteilhaft? Präzision, Effizienz und Geschwindigkeit erreichen

- Welche Vorteile bietet die Induktionserwärmung gegenüber anderen Schmelzverfahren? Entdecken Sie Geschwindigkeit, Reinheit & Kontrolle

- Was sind die Unterschiede zwischen induktionsbeheizten und widerstandsbeheizten Vakuumöfen? Wählen Sie die richtige Heizmethode für Ihr Labor

- Was sind die Vorteile der Mittelfrequenz-Induktionserhitzung für Ir/HfO2? Steigerung der Beschichtungspure & Effizienz

- Was sind die Vorteile der Verwendung eines induktionsbeheizten Vakuumofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Welche Industrien verwenden häufig Vakuumguss und für welche Anwendungen? Entdecken Sie vielseitige Lösungen für Prototypen und Hochleistungsteile

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von NbTaTiV-Legierungen? Hochreine feuerfeste Synthese