Im Kern ist die IGBT-Technologie für die Induktionserwärmung vorteilhaft, weil sie als äußerst präziser und unglaublich schneller elektrischer Schalter fungiert. Diese Fähigkeit zur schnellen Steuerung von Hochleistungsschaltungen ermöglicht es modernen Induktionssystemen, ein Maß an Effizienz, Geschwindigkeit und Temperaturgenauigkeit zu erreichen, das mit älteren Technologien zuvor unerreichbar war.

Der zentrale Vorteil ist nicht einfach die Leistung, sondern die Kontrolle. IGBTs ermöglichen die Erzeugung von Hochfrequenz-Stromversorgungen, die in Echtzeit angepasst werden können, um sicherzustellen, dass maximale Energie auf das Werkstück übertragen wird, während Verluste minimiert und die Produktqualität verbessert werden.

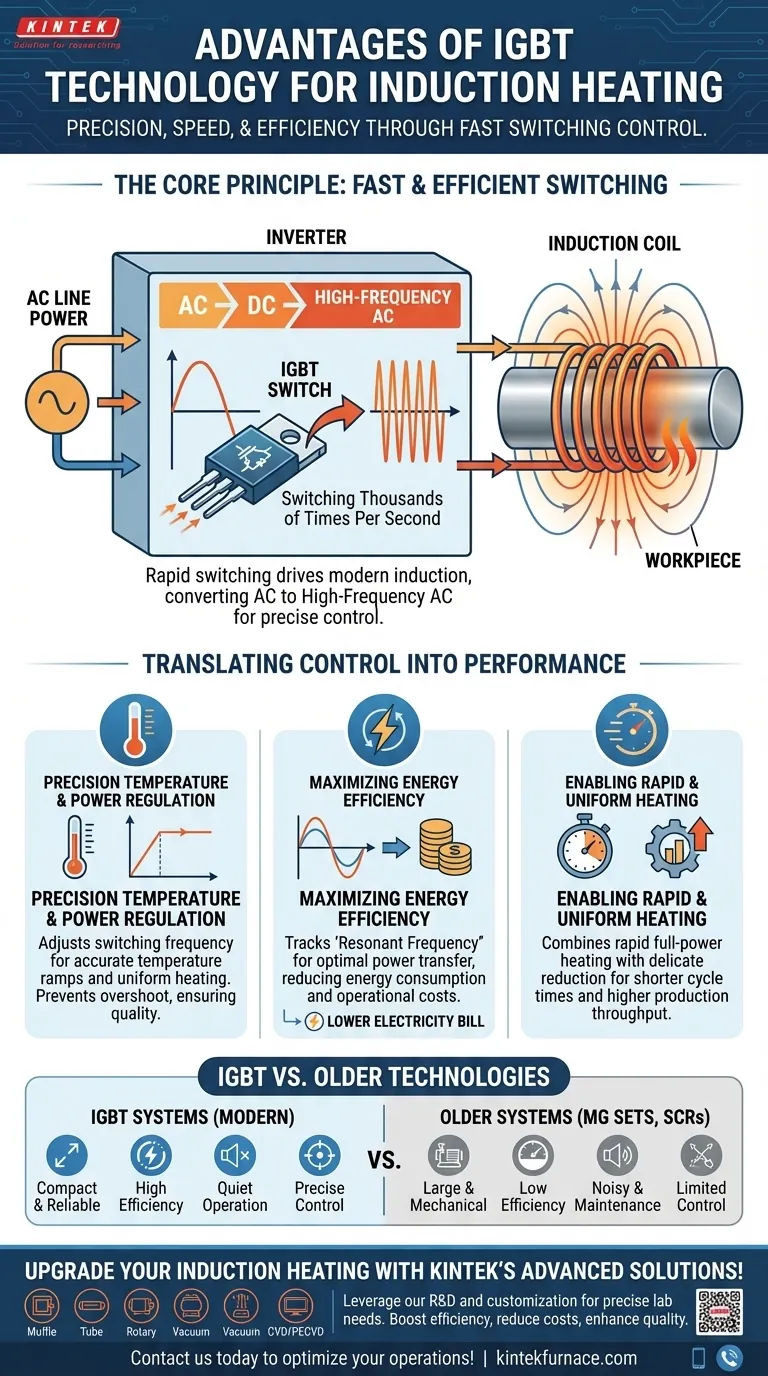

Das Kernprinzip: Schnelles und effizientes Schalten

Um den Vorteil zu verstehen, muss man zuerst die Rolle des IGBT (Insulated-Gate Bipolar Transistor) kennen. Es ist ein leistungsstarkes Halbleiterbauelement, das sich durch eine spezifische Aufgabe auszeichnet: das sehr schnelle Ein- und Ausschalten großer elektrischer Ströme.

Was ein IGBT tatsächlich leistet

Stellen Sie sich einen IGBT als einen Hochleistungsschalter ohne bewegliche Teile vor. Im Gegensatz zu einem mechanischen Schalter kann er tausende Male pro Sekunde mit extremer Zuverlässigkeit und minimalem Energieverlust während des Schaltvorgangs ein- und ausgeschaltet werden.

Dieses schnelle Schalten ist der Motor, der eine moderne Induktionsheizstromversorgung antreibt, bekannt als Inverter.

Von Gleichstrom zu hochfrequentem Wechselstrom

Der Inverter nimmt den eingehenden Wechselstrom aus dem Netz, wandelt ihn in Gleichstrom um und nutzt dann IGBTs, um diesen Gleichstrom wieder in eine neue, hochfrequente Wechselstromausgabe zu „zerhacken“. Dieser hochfrequente Strom wird dann an die Induktionsspule gesendet.

Es ist dieses hochfrequente, wechselnde Magnetfeld, das von der Spule erzeugt wird, das den Strom im metallischen Werkstück induziert und dessen Erwärmung verursacht.

Warum die Schaltgeschwindigkeit alles ist

Die Geschwindigkeit und Effizienz der IGBTs bestimmen die Leistung des gesamten Systems. Schnelleres Schalten ermöglicht höhere Betriebsfrequenzen, was eine größere Bandbreite an Kontrolle über den Heizprozess bietet.

Übertragung der Kontrolle in Leistung

Diese grundlegende Fähigkeit des schnellen Schaltens bei hoher Leistung führt direkt zu spürbaren Vorteilen für industrielle Anwendungen. Die Fähigkeit, die Frequenz und das Tastverhältnis der Leistungsabgabe präzise zu steuern, ermöglicht eine überlegene Leistung.

Präzise Temperatur- und Leistungsregelung

Durch die Anpassung der Schaltfrequenz der IGBTs kann das System die an das Werkstück abgegebene Leistung präzise steuern. Dies ermöglicht extrem genaue Temperaturrampen und -haltefunktionen, verhindert Überschwingen und stellt sicher, dass das Material gleichmäßig erwärmt wird.

Dieses Maß an Kontrolle ist entscheidend für die Einhaltung strenger Qualitätsstandards in Anwendungen wie Wärmebehandlung, Schmieden und Schmelzen von Speziallegierungen.

Maximierung der Energieeffizienz

Die höchste Energieeffizienz in einem Induktionssystem wird erreicht, wenn die Ausgangsfrequenz der Stromversorgung mit der natürlichen Resonanzfrequenz der Spule und des Werkstücks übereinstimmt. Wenn sich ein Werkstück erwärmt, ändern sich seine elektrischen Eigenschaften, was wiederum diese Resonanzfrequenz verändert.

Da IGBT-basierte Systeme ihre Frequenz sofort ändern können, können sie dieses wandernde Ziel „verfolgen“ und die Energieübertragung ständig optimieren. Dies stellt sicher, dass die maximale elektrische Energie in nutzbare Wärme umgewandelt wird, wodurch der Stromverbrauch und die Betriebskosten im Vergleich zu Systemen mit fester Frequenz drastisch gesenkt werden.

Ermöglichung schneller und gleichmäßiger Erwärmung

Die präzise Leistungssteuerung eines IGBT-Systems ermöglicht es ihm, bei schneller Erwärmung volle Leistung zuzuführen und diese dann vorsichtig zu reduzieren, wenn die Zieltemperatur erreicht wird. Diese Kombination aus Geschwindigkeit und Genauigkeit führt zu kürzeren Zykluszeiten und höheren Produktionsraten.

Darüber hinaus wird die lokale Natur der Induktionserwärmung durch diese Steuerung noch verstärkt, wodurch sichergestellt wird, dass die Wärme nur dort erzeugt wird, wo sie benötigt wird, was die endgültige Qualität und Integrität der Komponente verbessert.

Die Kompromisse verstehen: IGBTs im Vergleich zu älteren Technologien

Die Vorteile von IGBTs zeigen sich am deutlichsten im Vergleich zu den Technologien, die sie ersetzt haben, wie z. B. Motorgeneratoren oder SCR-basierte Stromversorgungen.

Die Einschränkungen älterer Systeme

Motorgenerator-Einheiten (MG) waren groß, mechanisch und ineffizient und wandelten oft weniger als 60 % ihrer Eingangsleistung in nutzbare Wärme um. Sie hatten auch langsame Reaktionszeiten und erforderten erhebliche Wartung.

Systeme mit gesteuerten Siliziumgleichrichtern (SCR) waren eine Verbesserung, arbeiten jedoch bei niedrigeren Frequenzen und verfügen über eine weitaus weniger präzise Steuerung der Leistungsabgabe. Sie können der Resonanzfrequenz der Last nicht folgen, was zu geringerer Effizienz und einem weniger stabilen Prozess führt.

Die praktischen Vorteile von IGBT-Systemen

Über die reine Leistung hinaus sind IGBT-Stromversorgungen erheblich kompakter, zuverlässiger und leiser als ihre Vorgänger. Ihre Halbleiterbauweise bedeutet weniger Fehlerquellen und einen viel geringeren Platzbedarf auf der Werkshalle.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl der Technologie von Ihrem primären betrieblichen Ziel ab. Ein IGBT-basiertes Induktionssystem bietet einen klaren Vorteil bei den drei wichtigsten Kennzahlen in der Fertigung.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Konsistenz liegt: Die präzise Echtzeit-Temperaturregelung von IGBT-Systemen ist unerlässlich für die Herstellung reproduzierbarer, hochwertiger Teile.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die hohe Energieeffizienz durch das Verfolgen der Resonanzfrequenz führt direkt zu erheblichen Einsparungen bei Ihrer Stromrechnung.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Durchsatz liegt: Die Fähigkeit, schnelles Erwärmen mit präziser Steuerung zu kombinieren, ermöglicht kürzere Zykluszeiten und steigert so den Output Ihrer Anlage.

Durch die Beherrschung des Energieflusses mit beispielloser Präzision ermöglicht die IGBT-Technologie Ihnen einen schnelleren, effizienteren und qualitativ hochwertigeren Heizprozess.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Steuerung | Ermöglicht die Echtzeitanpassung von Frequenz und Leistung für genaue Temperaturrampen und gleichmäßige Erwärmung. |

| Energieeffizienz | Verfolgt die Resonanzfrequenz, um die Energieübertragung zu maximieren und den Energieverbrauch sowie die Betriebskosten zu senken. |

| Schnelles Erwärmen | Kombiniert schnelles Schalten mit präziser Steuerung für kürzere Zykluszeiten und höheren Produktionsdurchsatz. |

| Kompakt & Zuverlässig | Halbleiterbauweise bietet geringeren Platzbedarf, weniger Wartung und einen leiseren Betrieb im Vergleich zu älteren Technologien. |

Rüsten Sie Ihre Induktionserwärmung mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir verschiedenste Laboratorien mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, Kosten zu senken und die Qualität in Ihren Betriebsabläufen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung