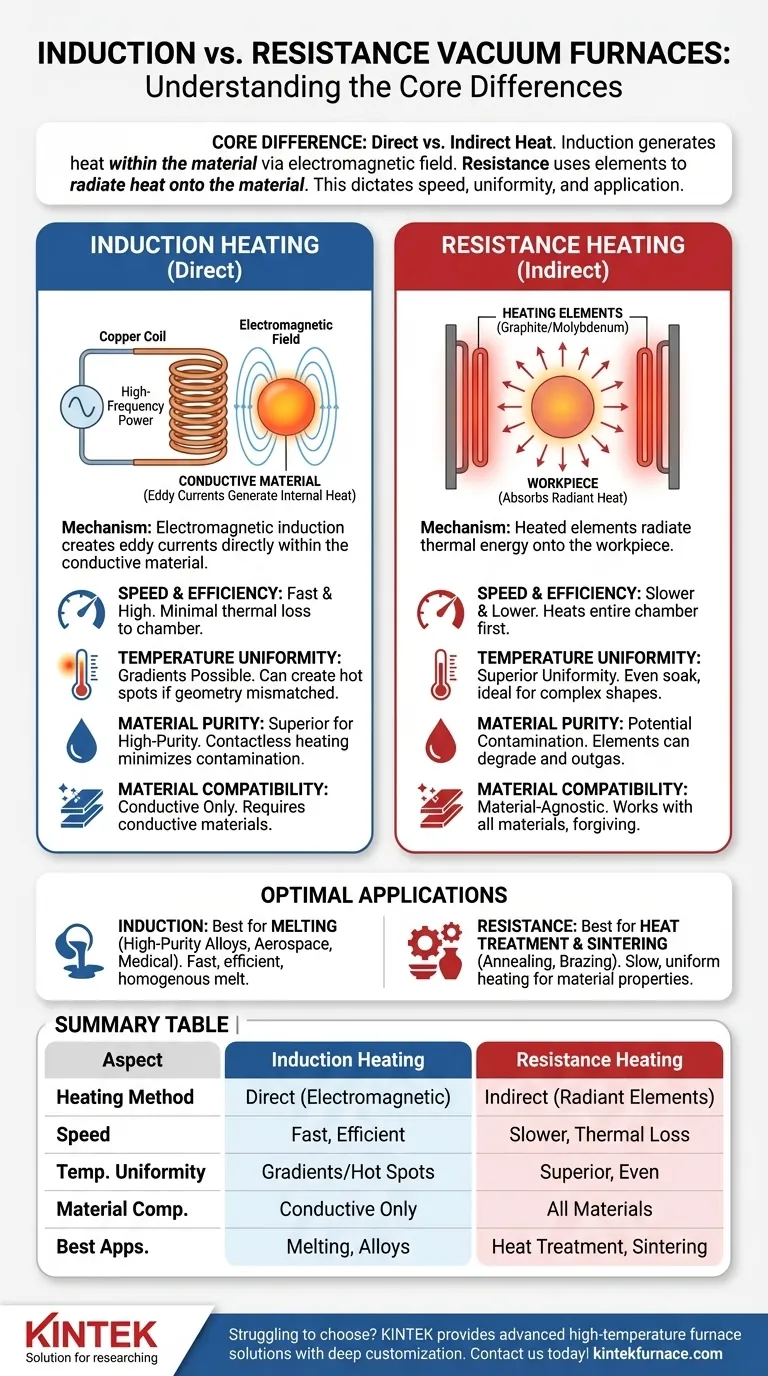

Im Grunde genommen unterscheiden sich induktionsbeheizte und widerstandsbeheizte Vakuumöfen durch ihre grundlegende Methode der Wärmeübertragung. Die Induktionserwärmung erzeugt Wärme direkt im Material mittels eines elektromagnetischen Feldes, während die Widerstandsheizung erhitzte Elemente verwendet, um Wärme auf das Material auszustrahlen. Dieser Kernunterschied bestimmt ihre Effizienz, Geschwindigkeit und idealen Anwendungen.

Die Wahl zwischen diesen Technologien ist eine Entscheidung zwischen Geschwindigkeit und Gleichmäßigkeit. Die Induktion bietet eine schnelle, direkte Erwärmung, ideal für Schmelzanwendungen, wohingegen der Widerstand eine langsamere, gleichmäßigere Wärmeübertragung bietet, die perfekt für Wärmebehandlungen und Sintern geeignet ist.

Der Kernmechanismus: Direkte vs. Indirekte Erwärmung

Der kritischste Unterschied liegt nicht im Ofen selbst, sondern darin, wie Energie auf das Werkstück übertragen wird. Dies bestimmt die gesamte Prozessdynamik.

Wie die Widerstandsheizung funktioniert

Ein widerstandsbeheizter Ofen funktioniert ähnlich wie ein herkömmlicher Backofen. Elektrischer Strom fließt durch Heizelemente, die typischerweise aus Graphit oder Molybdän bestehen.

Diese Elemente werden extrem heiß und strahlen thermische Energie im gesamten Ofenraum ab. Das Werkstück absorbiert diese Strahlungswärme indirekt und steigt allmählich auf die Zieltemperatur an.

Wie die Induktionserwärmung funktioniert

Ein Induktionsofen verwendet einen starken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, schwankendes elektromagnetisches Feld um das Werkstück.

Dieses Feld induziert starke elektrische Ströme (Wirbelströme) direkt im leitfähigen Material des Werkstücks selbst. Der innere Widerstand des Materials gegen diese Ströme erzeugt eine intensive, schnelle Wärme von innen nach außen.

Wesentliche Unterschiede in Anwendung und Leistung

Die Wahl zwischen Induktion und Widerstand hängt vollständig von den Prozessanforderungen ab. Jede Methode eignet sich in unterschiedlichen Szenarien hervorragend.

Geschwindigkeit und Effizienz

Die Induktion ist wesentlich schneller und energieeffizienter. Da sie das Material direkt erwärmt, wird sehr wenig Energie verschwendet, um die Ofenwände oder die Atmosphäre zu heizen. Dies macht sie ideal für schnelle Schmelzzyklen.

Die Widerstandsheizung ist im Vergleich langsamer und weniger effizient. Die gesamte Kammer und ihre Komponenten müssen erhitzt werden, bevor das Werkstück seine Zieltemperatur erreichen kann, was zu größeren Wärmeverlusten führt.

Temperatureinheitlichkeit (Gleichmäßigkeit)

Die Widerstandsheizung bietet eine überlegene Temperatureinheitlichkeit. Die Heizelemente erzeugen ein gleichmäßiges „Durchheizen“ („Soak“), wodurch sichergestellt wird, dass das gesamte Werkstück, auch komplexe Formen, eine stabile und gleichbleibende Temperatur erreicht. Dies ist entscheidend für Prozesse wie das Glühen.

Die Induktionserwärmung kann Temperaturgradienten erzeugen. Die Wärme konzentriert sich dort, wo das elektromagnetische Feld am stärksten ist, was bei nicht perfekter Abstimmung von Spule und Teilegeometrie zu Hot Spots führen kann.

Materialreinheit und Kontamination

In einer VakUumumgebung bietet die Induktionserwärmung einen deutlichen Vorteil für hochreine Anwendungen. Da der Heizmechanismus kontaktlos ist, gibt es keine Heizelemente, die sich zersetzen und Verunreinigungen (Ausgasungen) in die Schmelze abgeben können.

Dies macht Vakuuminduktionsöfen für die Herstellung hochreiner Legierungen für die Luft- und Raumfahrt sowie die Medizintechnik unerlässlich, wo die Materialintegrität nicht verhandelbar ist.

Die Abwägungen verstehen

Keine der Technologien ist universell überlegen. Die optimale Wahl hängt davon ab, Leistungseigenschaften gegen Ihr spezifisches Ziel abzuwägen.

Am besten zum Schmelzen geeignet

Zum Schmelzen von Metallen ist die Induktionserwärmung die klare Wahl. Ihre Geschwindigkeit, Effizienz und die Fähigkeit, das geschmolzene Metall elektromagnetisch umzurühren, führen zu einer schnelleren, saubereren und homogeneren Schmelze.

Am besten für Wärmebehandlung und Sintern geeignet

Für Prozesse wie Glühen, Hartlöten und Sintern von Keramiken wird die Widerstandsheizung bevorzugt. Ihre Fähigkeit, eine langsame, gleichmäßige Erwärmung zu liefern und eine stabile Temperatur über das gesamte Teil zu halten, ist von größter Bedeutung, um die gewünschten Materialeigenschaften ohne Verformung zu erzielen.

Material- und Geometriebeschränkungen

Die Induktionserwärmung funktioniert nur mit elektrisch leitfähigen Materialien. Darüber hinaus muss die Induktionsspule sorgfältig auf die Geometrie des Teils abgestimmt werden, um eine effektive Erwärmung zu gewährleisten.

Die Widerstandsheizung ist materialunabhängig und wesentlich toleranter gegenüber komplexen Teilegeometrien, da die Strahlungswärme schließlich alle Oberflächen erreicht.

Die richtige Wahl für Ihren Prozess treffen

Um die korrekte Technologie auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen für hochreines Gießen liegt: Die Induktion ist aufgrund ihrer Geschwindigkeit, Effizienz und des geringen Risikos von Kontamination durch Heizelemente überlegen.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung, Glühen oder Sintern liegt: Die Widerstandsheizung bietet die kritische Temperatureinheitlichkeit und Stabilität, die für diese empfindlichen Prozesse erforderlich sind.

- Wenn Sie mit nichtleitenden Materialien oder hochkomplexen Geometrien arbeiten: Die Widerstandsheizung bietet größere betriebliche Flexibilität und ist oft die einzig praktikable Methode.

Letztendlich wird der richtige Ofen nicht dadurch bestimmt, welcher „besser“ ist, sondern welche Heizmethode sich präzise an den Eigenschaften Ihres Materials und Ihren Prozesszielen ausrichtet.

Zusammenfassungstabelle:

| Aspekt | Induktionserwärmung | Widerstandsheizung |

|---|---|---|

| Heizmethode | Direkte Erwärmung durch elektromagnetisches Feld | Indirekte Erwärmung durch Strahlungselemente |

| Geschwindigkeit | Schnell und effizient | Langsamer mit mehr Wärmeverlust |

| Temperatureinheitlichkeit | Kann Gradienten und Hot Spots aufweisen | Überlegene, gleichmäßige Erwärmung für komplexe Formen |

| Materialverträglichkeit | Nur leitfähige Materialien | Funktioniert mit allen Materialien |

| Beste Anwendungen | Schmelzen von Metallen, hochreine Legierungen | Wärmebehandlung, Glühen, Sintern |

Sie sind unsicher bei der Wahl zwischen Induktions- und Widerstandsheizung für Ihre Vakuumofenanforderungen? KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie schnelles Schmelzen mit Induktion oder gleichmäßige Wärmebehandlung mit Widerstand benötigen, wir können eine Lösung maßschneidern, um die Effizienz und die Ergebnisse Ihres Prozesses zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und Expertenrat einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität