Im Kern ist Vakuumguss ein vielseitiges Herstellungsverfahren, das in einer Vielzahl von Industrien eingesetzt wird, darunter Luft- und Raumfahrt, Medizin, Automobil und Konsumgüter. Es wird wegen seiner Fähigkeit gewählt, hochdetaillierte, originalgetreue Teile in geringen Mengen herzustellen, von funktionalen Prototypen wie Ansaugkrümmern für Kraftfahrzeuge und Luftkanälen für die Luft- und Raumfahrt bis hin zu Endprodukten wie medizinischen Implantaten und kundenspezifischen Elektronikgehäusen.

Der Begriff "Vakuumguss" bezieht sich eigentlich auf zwei unterschiedliche Prozesse: einen zur Herstellung detaillierter Kunststoffteile mithilfe von Silikonformen und einen weiteren zum Schmieden von hochfesten Metallkomponenten in einem Ofen. Zu verstehen, welcher Prozess Ihren Material- und Leistungsanforderungen entspricht, ist der Schlüssel zur effektiven Nutzung dieser Technologie.

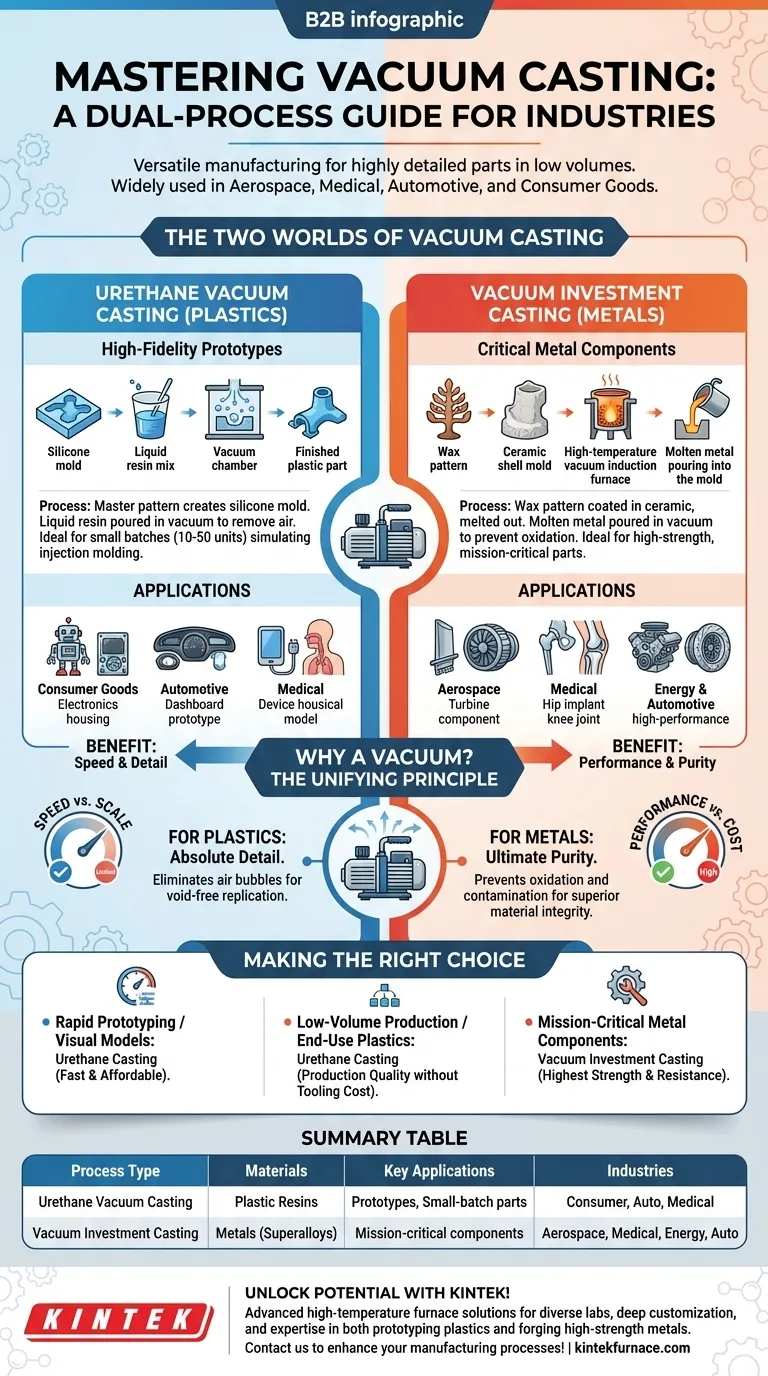

Die zwei Welten des Vakuumgusses

Die Mehrdeutigkeit des Begriffs "Vakuumguss" ist der häufigste Punkt der Verwirrung. Das Kernprinzip – die Verwendung eines Vakuums zur Gewährleistung der Qualität – ist dasselbe, aber die Anwendungen und Materialien sind Welten voneinander entfernt.

Urethan-Vakuumguss: Für hochpräzise Prototypen

Dieser Prozess beinhaltet die Erstellung eines Urmodells (oft 3D-gedruckt), das dann zur Herstellung einer flexiblen Silikonform verwendet wird.

Flüssige Polyurethanharze werden gemischt und in dieser Form in einer Vakuumkammer vergossen. Das Vakuum entfernt alle Luftblasen aus dem flüssigen Harz und gewährleistet so, dass das Endteil eine perfekte, blasenfreie Kopie ist.

Diese Methode ist ideal für die Herstellung kleiner Chargen (typischerweise 10-50 Einheiten) von Kunststoffteilen, die das Aussehen, die Haptik und die Funktion von spritzgegossenen Produkten genau simulieren.

Häufige Anwendungen sind:

- Konsumgüter: Detaillierte Prototypen für Elektronik, Spielzeug und Sportgeräte.

- Automobil: Vorserien-Bewertungsteile wie Armaturenbretter, Innenverkleidungen und Leuchtengehäuse.

- Medizin: Gehäuse für medizinische Geräte und realistische anatomische Modelle für chirurgische Schulungen.

Vakuum-Feinguss: Für kritische Metallkomponenten

Dies ist ein weitaus industriellerer Prozess, der zur Herstellung von missionskritischen Metallteilen, oft aus Superlegierungen, verwendet wird. Er wird manchmal auch als Vakuum-Induktionsschmelzen (VIM) bezeichnet.

Hier wird ein Wachsmodell in eine Keramikschlämme getaucht, um eine harte Form zu erzeugen. Nachdem das Wachs ausgeschmolzen ist, wird geschmolzenes Metall in die Keramikform innerhalb eines Hochtemperatur-Vakuumofens gegossen.

Das Vakuum verhindert, dass das hochreaktive geschmolzene Metall oxidiert oder durch atmosphärische Gase verunreinigt wird, was zu Schwachstellen im Endteil führen würde.

Häufige Anwendungen sind:

- Luft- und Raumfahrt: Turbinenschaufeln für Jet-Triebwerke, Strukturkomponenten und Kraftstoffsystemteile, die extremen Temperaturen und Belastungen standhalten müssen.

- Medizin: Hochfeste, biokompatible Implantate wie künstliche Knie und Hüften.

- Energie & Automobil: Hochleistungs-Motorkomponenten und Turbinenteile für die Stromerzeugung.

Warum ein Vakuum? Das vereinheitlichende Prinzip

Obwohl sich die Prozesse unterscheiden, ist der Grund für die Verwendung einer Vakuumumgebung konsistent: das Beseitigen von Unvollkommenheiten, die durch eingeschlossenes Gas verursacht werden.

Für Kunststoffe: Absolute Detailtreue

Beim Urethanguss besteht die Rolle des Vakuums darin, Genauigkeit zu gewährleisten. Es saugt mikroskopisch kleine Luftblasen aus dem flüssigen Harz und ermöglicht es dem Material, jedes winzige Detail der Form ohne Hohlräume oder Oberflächenfehler auszufüllen. Das Ergebnis ist eine perfekte Replikation des Urmodells.

Für Metalle: Ultimative Reinheit

Beim Feinguss besteht die Rolle des Vakuums darin, die Materialintegrität zu gewährleisten. Bei Hochleistungslegierungen wie Nickelbasis-Superlegierungen kann jede Reaktion mit Sauerstoff oder Stickstoff bei hohen Temperaturen katastrophal sein, was zu Verunreinigungen führt, die die Festigkeit und Hitzebeständigkeit des Teils beeinträchtigen. Das Vakuum bietet eine reine Umgebung für den Guss.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert das Verständnis seiner inhärenten Einschränkungen und Vorteile.

Urethan-Guss: Geschwindigkeit vs. Umfang

Dieser Prozess ist unglaublich schnell für die Herstellung einer kleinen Anzahl von Teilen ohne die massiven Vorabkosten für Spritzgusswerkzeuge aus Stahl.

Die Silikonformen haben jedoch eine begrenzte Lebensdauer (ca. 20-25 Kopien) und die Kosten pro Teil sind höher als bei Massenproduktionsmethoden. Für die Produktion von Tausenden von Einheiten ist es nicht wirtschaftlich.

Vakuum-Feinguss: Leistung vs. Kosten

Diese Methode produziert Metallteile mit mechanischen Eigenschaften und Zuverlässigkeit, die sonst praktisch unmöglich zu erreichen wären. Sie ist der Goldstandard für Komponenten, bei denen ein Versagen keine Option ist.

Diese Leistung hat jedoch erhebliche Kosten. Vakuumöfen und die zugehörigen Geräte sind extrem teuer, und der Prozess ist komplex und energieintensiv, wodurch er nur für hochwertige Anwendungen geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Projektziele werden bestimmen, welche Version des "Vakuumgusses" der richtige Weg ist.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping und visuellen Modellen liegt: Urethan-Vakuumguss ist Ihre ideale Wahl, um hochdetaillierte Kunststoffteile schnell und kostengünstig zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienfertigung von Endverbraucher-Kunststoffteilen liegt: Urethanguss bietet Endbearbeitungen und Materialeigenschaften in Produktionsqualität ohne die hohen Kosten von Spritzgusswerkzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von missionskritischen Metallkomponenten liegt: Vakuum-Feinguss ist der notwendige Prozess zur Herstellung von Teilen mit der höchstmöglichen Festigkeit, Reinheit und Hitzebeständigkeit.

Das Verständnis dieses grundlegenden Unterschieds ermöglicht es Ihnen, den Herstellungsprozess zu wählen, der präzise Ihren Material-, Budget- und Leistungsanforderungen des Projekts entspricht.

Zusammenfassungstabelle:

| Prozessart | Materialien | Schlüsselanwendungen | Industrien |

|---|---|---|---|

| Urethan-Vakuumguss | Kunstharze (z.B. Polyurethan) | Prototypen, Kleinserienteile | Konsumgüter, Automobil, Medizin |

| Vakuum-Feinguss | Metalle (z.B. Superlegierungen) | Missionskritische Komponenten | Luft- und Raumfahrt, Medizin, Energie, Automobil |

Nutzen Sie das volle Potenzial des Vakuumgusses für Ihre Projekte mit KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch eine starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Prototypen aus Kunststoffen herstellen oder hochfeste Metalle schmieden, unsere Expertise gewährleistet erstklassige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle