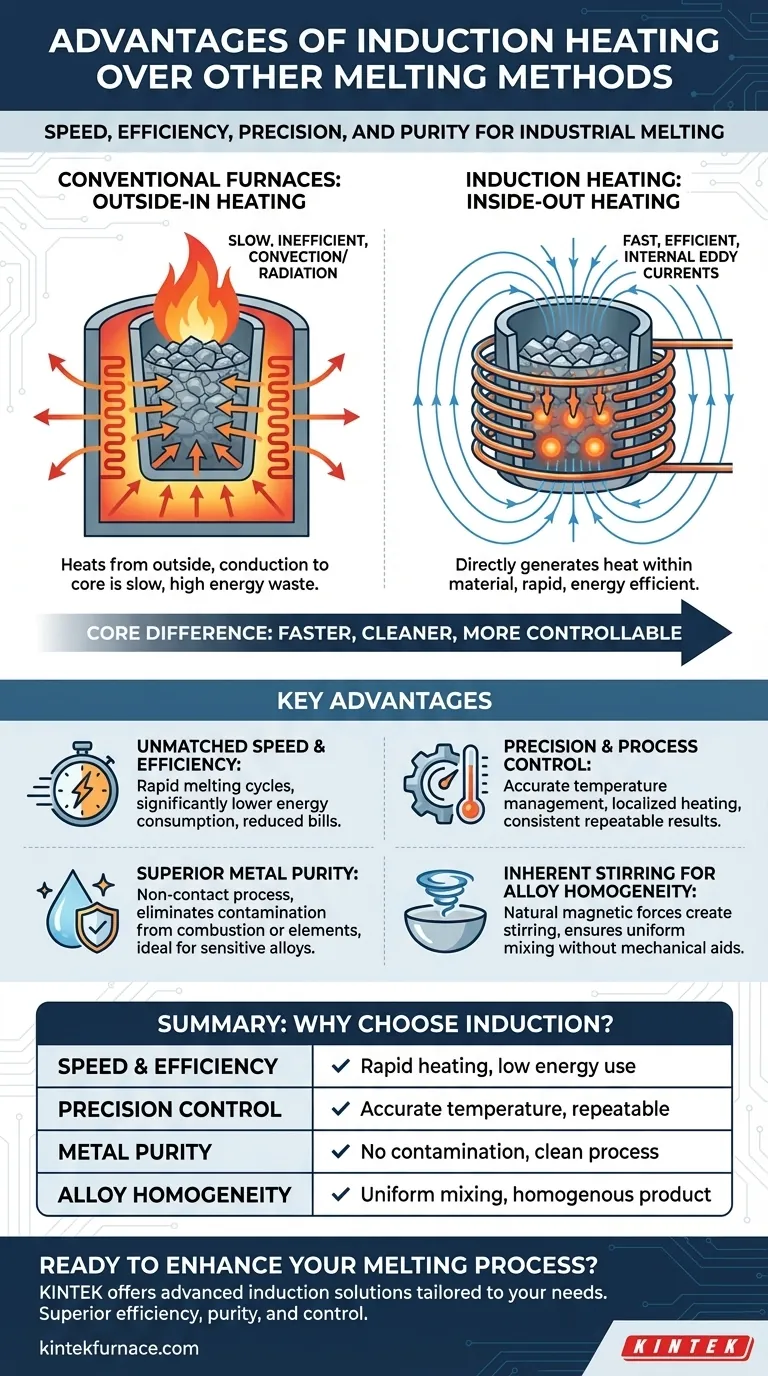

In der Welt des industriellen Schmelzens sind die Hauptvorteile der Induktionserwärmung gegenüber Methoden wie Gas- oder Widerstandsöfen ihre überragende Geschwindigkeit, Effizienz, Präzision und die hohe Reinheit des endgültigen geschmolzenen Metalls. Dies liegt daran, dass die Induktion Wärme direkt im Material selbst erzeugt, anstatt sie von einer externen Quelle zuzuführen, was zu einem schnelleren, saubereren und besser steuerbaren Prozess führt.

Der grundlegende Unterschied ist einfach und doch tiefgreifend: Herkömmliche Öfen erwärmen Materialien von außen nach innen, während die Induktionserwärmung von innen nach außen arbeitet. Dieser grundlegende Unterschied ist die Quelle fast jedes Vorteils, den die Induktion bietet, von der Energieeffizienz bis zur metallurgischen Qualität.

Das Kernprinzip: Erwärmung von innen nach außen

Um zu verstehen, warum Induktion so effektiv ist, müssen Sie zunächst ihren einzigartigen Heizmechanismus verstehen. Es ist nicht nur eine alternative Energiequelle; es ist ein völlig anderer Ansatz zur Übertragung von Wärmeenergie.

Wie Induktion funktioniert

Die Induktionserwärmung nutzt ein starkes, wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird. Wenn ein leitfähiges Material, wie Metall, in dieses Feld gebracht wird, induziert es elektrische Ströme (bekannt als Wirbelströme) direkt im Metall. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt sofortige, lokalisierte Wärme.

Der Kontrast zu konventionellen Öfen

Traditionelle Gas- und elektrische Widerstandsöfen arbeiten nach den Prinzipien der Konvektion und Strahlung. Sie erhitzen ein Gehäuse oder ein Heizelement auf eine sehr hohe Temperatur, die diese Wärme dann langsam an die Oberfläche des Materials überträgt. Die Wärme muss dann von der Außenseite des Materials zu seinem Kern geleitet werden, ein Prozess, der langsam, ineffizient und schwer zu kontrollieren ist.

Die wichtigsten Vorteile erklärt

Dieses "Inside-Out"-Heizmodell liefert greifbare Vorteile in Industrie- und Forschungsumgebungen. Jeder Vorteil ergibt sich direkt aus der Effizienz und Präzision der zugrunde liegenden Physik.

Unübertroffene Geschwindigkeit und Effizienz

Da Wärme sofort und intern erzeugt wird, werden die Schmelzzeiten im Vergleich zu herkömmlichen Methoden drastisch reduziert. Dieser schnelle Heizzyklus bedeutet weniger Zeit für die Abstrahlung von Wärme, was zu einem deutlich geringeren Energieverbrauch und reduzierten Energiekosten führt.

Präzision und Prozesskontrolle

Das Magnetfeld kann präzise geformt und gesteuert werden. Dies ermöglicht eine lokalisierte Erwärmung spezifischer Bereiche, ohne angrenzende Teile zu beeinflussen, wodurch Werkzeuge geschützt und thermische Verformungen minimiert werden. Die Temperatur kann mit außergewöhnlicher Genauigkeit geregelt werden, was konsistente, wiederholbare Ergebnisse Charge für Charge gewährleistet.

Überragende Metallreinheit

Induktion ist ein berührungsloser Prozess. Das zu schmelzende Material berührt niemals ein Heizelement oder eine Flamme. Dies eliminiert vollständig Verunreinigungen durch Verbrennungsprodukte (wie bei Gasöfen) oder durch die Heizelemente selbst, was entscheidend für die Herstellung hochreiner Metalle und empfindlicher Legierungen ist.

Inhärentes Rühren für Legierungshomogenität

Dieselben magnetischen Kräfte, die Wärme erzeugen, erzeugen auch eine natürliche Rührwirkung im geschmolzenen Metall. Dieses induktive Rühren stellt sicher, dass alle Elemente einer Legierung gründlich gemischt werden, was zu einem perfekt gleichmäßigen und homogenen Endprodukt führt, ohne dass mechanisches Rühren erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung nicht die Universallösung für jede Anwendung. Eine objektive Analyse erfordert die Anerkennung ihrer spezifischen betrieblichen Überlegungen.

Anfängliche Ausrüstungskosten

Die anfänglichen Investitionskosten für ein Induktionsofensystem sind in der Regel höher als für einen einfachen Gas- oder Widerstandsofen. Die Stromversorgungen und speziell entwickelten Spulen stellen erhebliche Vorlaufkosten dar, die gegen die langfristigen Betriebseinsparungen abgewogen werden müssen.

Materialbeschränkungen

Die Induktionserwärmung funktioniert nur bei elektrisch leitfähigen Materialien. Sie ist eine ausgezeichnete Wahl für die meisten Metalle und Legierungen, aber völlig unwirksam zum Schmelzen nichtleitender Materialien wie Keramiken oder bestimmter Gläser ohne die Verwendung eines leitfähigen Tiegels.

Spulendesign und Anwendung

Die Induktionsspule muss auf die Größe und Form des Werkstücks oder Tiegels abgestimmt sein, um maximale Effizienz zu erzielen. Obwohl vielseitig, kann der Wechsel zwischen dramatisch unterschiedlichen Anwendungen einen Spulenwechsel erfordern, was einen zusätzlichen Schritt im Prozess darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren primären Zielen ab. Verwenden Sie die folgenden Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder reaktiven Metallen liegt: Induktion ist die überlegene Wahl aufgrund ihrer sauberen, berührungslosen Erwärmung und ihrer Fähigkeit, in einem Vakuum oder einer inerten Atmosphäre zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Die schnellen Schmelzzyklen und die Effizienz der Induktion bieten einen entscheidenden Vorteil zur Maximierung der Produktion.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Prozesswiederholbarkeit liegt: Die präzise Steuerung der Induktion liefert eine unvergleichliche Konsistenz und minimiert den Energieverlust, wodurch die Betriebskosten gesenkt werden.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Anschaffungskosten für allgemeine Aufgaben liegt: Ein konventioneller Ofen kann ein wirtschaftlicherer Ausgangspunkt sein, aber Sie müssen höhere langfristige Energie- und Wartungskosten berücksichtigen.

Indem Sie verstehen, wie Wärme erzeugt wird, können Sie die Technologie, die Ihren metallurgischen und finanziellen Zielen am besten dient, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit & Effizienz | Schnelle interne Erwärmung reduziert Schmelzzeiten und Energieverbrauch erheblich. |

| Präzise Kontrolle | Genaue Temperaturregelung und lokalisierte Erwärmung für konsistente, wiederholbare Ergebnisse. |

| Metallreinheit | Berührungsloser Prozess eliminiert Verunreinigungen durch Flammen oder Heizelemente. |

| Legierungshomogenität | Natürliches induktives Rühren sorgt für gleichmäßiges Mischen ohne mechanische Hilfsmittel. |

| Sauberer & sicherer Betrieb | Keine Verbrennungsprodukte; ideal für Vakuum- oder Inertgasatmosphäre-Schmelzen. |

Bereit, Ihren Schmelzprozess mit der Präzision der Induktionserwärmung zu verbessern? Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Egal, ob Sie mit hochreinen Legierungen, reaktiven Metallen oder Hochvolumenproduktionen arbeiten, unsere Expertise in der Induktionstechnologie – ergänzt durch unsere umfassenden Anpassungsmöglichkeiten – stellt sicher, dass Sie ein System erhalten, das überragende Effizienz, Reinheit und Kontrolle liefert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheizlösungen Ihre Labor- oder Industrieabläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung