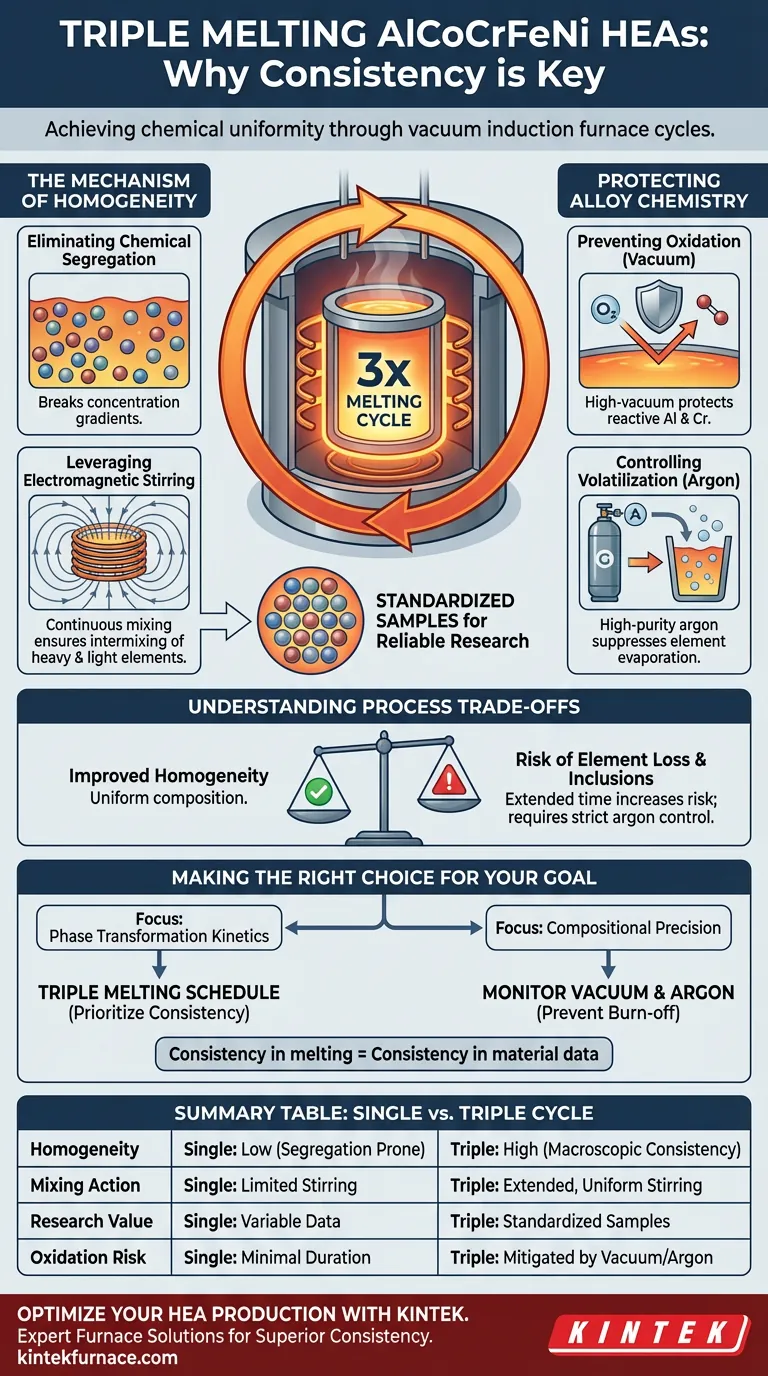

Die Wiederholung des Schmelz- und Gießprozesses dient grundsätzlich der Erzielung chemischer Homogenität. Bei komplexen Mehrkomponentensystemen wie AlCoCrFeNi reicht eine einmalige Schmelze selten aus, um die Elemente vollständig zu integrieren. Die dreimalige Wiederholung des Zyklus nutzt kontinuierliches elektromagnetisches Rühren, um Entmischungen zu beseitigen und sicherzustellen, dass die endgültige Legierung homogen ist.

Der Hauptzweck dieser Dreifachschmelzstrategie besteht darin, mehrere Schmelz-Erstarrungszyklen und elektromagnetisches Rühren zu nutzen, um chemische Entmischungen im flüssigen Metall zu beseitigen. Dies garantiert, dass große Barren sowohl auf makroskopischer als auch auf mikroskopischer Ebene eine hohe Zusammensetzungskonsistenz aufweisen, wodurch standardisierte Proben für die genaue Erforschung von Phasentransformationen erstellt werden.

Der Mechanismus der Homogenität

Beseitigung chemischer Entmischungen

Bei Hochentropielegierungen neigen Elemente mit unterschiedlichen Dichten und Schmelzpunkten dazu, sich zu trennen, ein Phänomen, das als Entmischung bekannt ist. Das dreimalige Durchlaufen des Schmelz- und Gießzyklus wirkt dieser natürlichen Tendenz entgegen. Die wiederholten Übergänge zwischen flüssigem und festem Zustand erzwingen die Umverteilung der Elemente und bauen Gradienten der Konzentration ab, die sich während einer einzelnen Schmelze bilden.

Nutzung des elektromagnetischen Rührens

Der Vakuuminduktionsofen liefert mehr als nur Wärme; er mischt die Legierung aktiv. Das Induktionsfeld erzeugt starke Rührkräfte im geschmolzenen Metall. Durch die Aufrechterhaltung dieses Rührens über mehrere Zyklen hinweg stellt der Prozess sicher, dass schwere und leichte Elemente – wie Eisen und Aluminium – gründlich miteinander vermischt werden.

Standardisierung von Forschungs-Baselines

Das ultimative Ziel dieser rigorosen Verarbeitung ist die Schaffung einer "standardisierten Ausgangsprobe". Jede Variation der chemischen Zusammensetzung im Barren würde die Daten zur Kinetik der Phasentransformation verzerren. Das dreifache Schmelzen stellt sicher, dass die in der späteren Forschung beobachteten Materialeigenschaften intrinsisch für das Legierungsdesign sind und keine Artefakte einer schlechten Mischung darstellen.

Schutz der Legierungszusammensetzung

Verhinderung der Oxidation reaktiver Elemente

Während das Mischen das Ziel der Wiederholung ist, ist die Vakuumumgebung entscheidend für das Überleben der Legierungskomponenten. Elemente wie Aluminium (Al) und Chrom (Cr) sind hochreaktiv und anfällig für Oxidation. Die Hochvakuumumgebung verhindert, dass diese Elemente mit Sauerstoff reagieren, was Defekte bilden und das Material schwächen würde.

Kontrolle der Verflüchtigung

Hochentropielegierungen enthalten oft Elemente mit hohem Dampfdruck, die während des längeren Schmelzens "verbrennen" oder verdampfen können. Um dem entgegenzuwirken, wird hochreines Argon-Gas zugeführt, um den atmosphärischen Druck während der Schmelze aufrechtzuerhalten. Dies unterdrückt die Verflüchtigung und stellt sicher, dass die endgültige Legierung die exakt äquimolaren Anteile beibehält, die durch das Design beabsichtigt sind.

Verständnis der Prozess-Kompromisse

Abwägung zwischen Mischen und Elementverlust

Während wiederholtes Schmelzen die Homogenität verbessert, erhöht es auch die Gesamtzeit, die das Metall in flüssigem Zustand verbringt. Verlängerte Verarbeitungszeiten erhöhen das Risiko der Verdampfung flüchtiger Elemente, was die Zusammensetzung der Legierung potenziell vom Design abweichen lässt. Eine strenge Kontrolle der Argonatmosphäre ist erforderlich, um dieses Risiko während der drei Zyklen zu mindern.

Risikomanagement für Einschlüsse

Jeder Schmelzzyklus birgt ein theoretisches Risiko der Einführung von Verunreinigungen oder einer Tiegelkontamination. Der Vakuuminduktionsprozess mildert dies jedoch durch wiederholtes Spülen mit Argon, um Rest-Sauerstoff zu entfernen. Wenn die Spülung unzureichend ist, können Oxid-Einschlüsse entstehen, die die strukturelle Integrität der eutektischen Legierung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung eines Herstellprotokolls für Hochentropielegierungen Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf der Kinetik der Phasentransformation liegt: Priorisieren Sie den Dreifachschmelzplan, um eine absolute chemische Konsistenz im gesamten Barren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der präzisen Zusammensetzung liegt: Überwachen Sie die Vakuum- und Argon-Druckniveaus streng, um das Ausbrennen von Elementen mit hohem Dampfdruck während der wiederholten Zyklen zu verhindern.

Konsistenz im Schmelzprozess ist der einzige Weg, um Konsistenz in Ihren Materialdaten zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Einzelner Schmelzzyklus | Dreifacher Schmelzzyklus |

|---|---|---|

| Homogenität | Gering; anfällig für Elemententmischung | Hoch; gewährleistet makroskopische Konsistenz |

| Mischwirkung | Begrenztes elektromagnetisches Rühren | Verlängertes Rühren für gleichmäßige Verteilung |

| Forschungswert | Variable Daten aufgrund der Zusammensetzung | Standardisierte Proben für Phasenkineik |

| Oxidationsrisiko | Minimale Expositionsdauer | Gemildert durch Hochvakuum-/Argon-Spülung |

Optimieren Sie Ihre Hochentropielegierungs-Produktion mit KINTEK

Konsistenz in Ihrem Schmelzprozess ist die Grundlage für zuverlässige Materialdaten. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Labor-Hochtemperaturöfen – alle vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar.

Ob Sie AlCoCrFeNi-Zusammensetzungen verfeinern oder die nächste Generation von HEAs entwickeln, unsere Präzisionsgeräte gewährleisten eine überlegene Temperaturkontrolle und Atmosphärenstabilität. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Ofenlösungen die Effizienz und Materialintegrität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche technologischen Vorteile bieten moderne Induktionsschmelzanlagen? Erschließen Sie überlegene metallurgische Qualität & Effizienz

- Warum ist der Einsatz von Vakuuminduktionsschmelzen (VIM) oder Elektrobogenöfen in Industriequalität für die Herstellung von Hochleistungs-Manganstahl (MMnS) unerlässlich?

- Warum ist wiederholtes Schmelzen für AlCoCrFeNi2.1 HEA notwendig? Erzielung chemischer Gleichmäßigkeit in hochlegierten Legierungen

- Wie verbessert die IGBT-Technologie Kanalinduktionsöfen? Effizienz & Qualität steigern

- Welche Industrien verwenden typischerweise Vakuumgießöfen und für welche Anwendungen? Entdecken Sie die wichtigsten Einsatzgebiete in der Luft- und Raumfahrt, der Medizintechnik und darüber hinaus

- Warum ist das kompakte Design von Rinneninduktionsöfen vorteilhaft? Sparen Sie Platz und Energie

- Welche Rolle spielt ein elektrischer Schmelzofen bei der Herstellung von Al7075/Fe3O4/RHS-Verbundwerkstoffen? Präzise Verflüssigung

- Wie erzeugen Induktionsöfen Wärme zum Schmelzen von Edelmetallen? Entdecken Sie schnelle, reine Schmelzlösungen