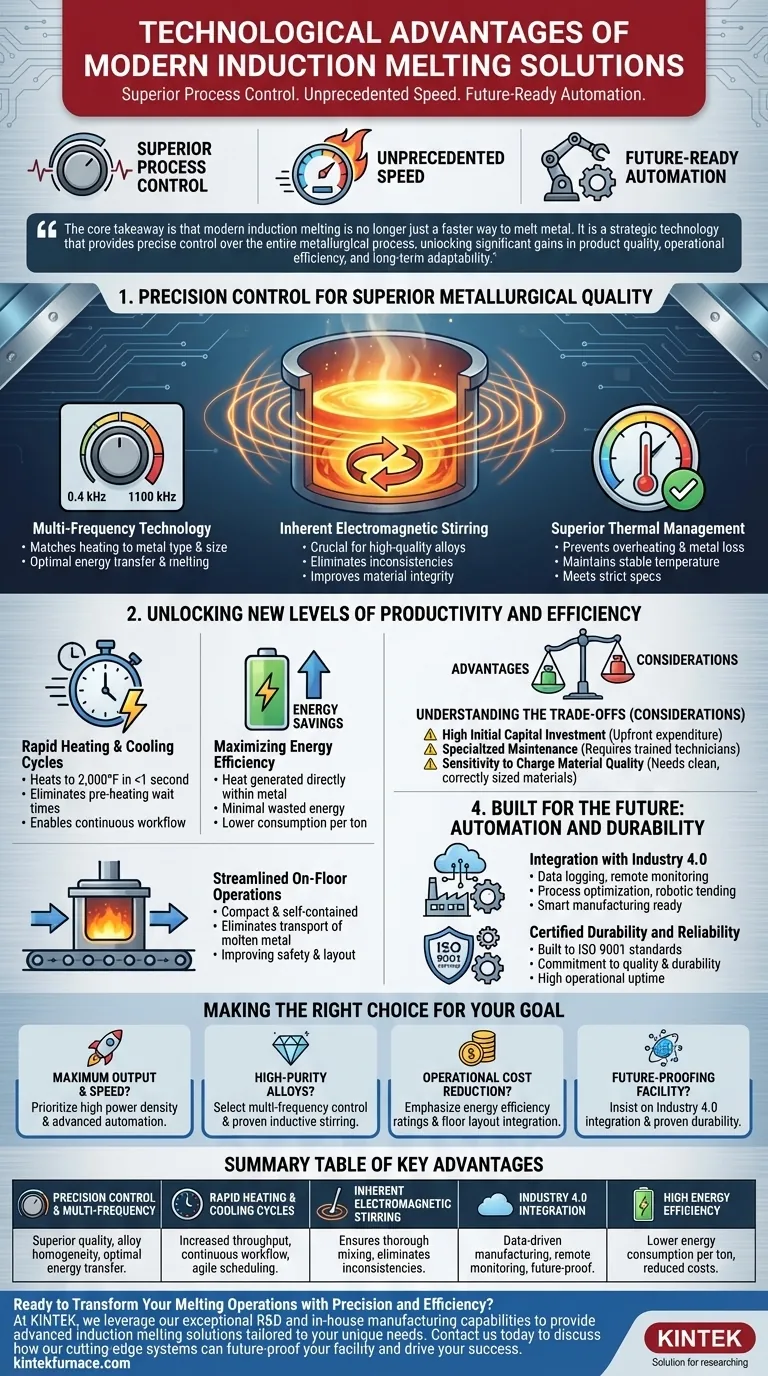

Die wichtigsten technologischen Vorteile moderner Induktionsschmelzlösungen konzentrieren sich auf eine überlegene Prozesskontrolle, beispiellose Geschwindigkeit und zukunftssichere Automatisierung. Diese Systeme gehen über das einfache Erhitzen hinaus und bieten Mehrfrequenzbetrieb für Materialvielseitigkeit, inhärentes elektromagnetisches Rühren für höhere Legierungsqualität und nahtlose Integration in Industrie 4.0-Plattformen für datengesteuerte Fertigung.

Die Kernbotschaft ist, dass das moderne Induktionsschmelzen nicht mehr nur eine schnellere Methode zum Schmelzen von Metall ist. Es ist eine strategische Technologie, die eine präzise Kontrolle über den gesamten metallurgischen Prozess bietet und erhebliche Gewinne bei Produktqualität, betrieblicher Effizienz und langfristiger Anpassungsfähigkeit ermöglicht.

Präzise Steuerung für überlegene metallurgische Qualität

Der Hauptvorteil moderner Induktionssysteme ist ihre Fähigkeit, präzise, wiederholbare Ergebnisse zu liefern. Diese Kontrolle führt direkt zu höherwertigem Schmelzmetall und Endprodukten.

Die Rolle der Mehrfrequenztechnologie

Moderne Öfen bieten einen weiten Bereich an Betriebsfrequenzen, von niedrigen Frequenzen um 0,4 kHz für das Schmelzen großer Mengen bis hin zu hohen Frequenzen von bis zu 1100 kHz für kleine, spezialisierte Chargen.

Diese Flexibilität ermöglicht es Ihnen, die Heizeigenschaften perfekt auf die spezifische Metallart und Chargengröße abzustimmen und so eine optimale Energieübertragung und Schmelzleistung zu gewährleisten.

Inhärentes Rühren für Legierungshomogenität

Das elektromagnetische Feld, das das Metall erhitzt, erzeugt auch eine natürliche Rührbewegung im Schmelzbad.

Dieses inhärente induktive Rühren ist entscheidend für die Herstellung hochwertiger Legierungen, da es sicherstellt, dass alle Elemente gründlich gemischt werden, wodurch Inkonsistenzen beseitigt und die Integrität des Endmaterials verbessert werden.

Überlegenes Wärmemanagement

Patentierte Konstruktionen in modernen Systemen, wie fortschrittliche elektromagnetische Druckgussöfen, bieten ein außergewöhnliches Wärmemanagement.

Dies verhindert Überhitzung, reduziert Metallverluste durch Oxidation und hält eine stabile Temperatur aufrecht, was alles entscheidend ist, um strenge metallurgische Spezifikationen zu erfüllen.

Erschließung neuer Ebenen der Produktivität und Effizienz

Über die Qualität hinaus ist die moderne Induktionstechnologie darauf ausgelegt, den Durchsatz zu maximieren und Abfall zu minimieren, was sich direkt auf Ihr Endergebnis auswirkt.

Schnelle Heiz- und Abkühlzyklen

Induktion kann Metall in weniger als einer Sekunde auf über 1.093 °C (2.000 °F) erhitzen. Diese unglaubliche Geschwindigkeit eliminiert die langen Vorheiz- und Wartezeiten, die mit herkömmlichen feuerbeheizten Öfen verbunden sind.

Da das System auch schnell abkühlt, ermöglicht es einen kontinuierlichen Arbeitsablauf, beseitigt Engpässe und erlaubt eine agilere Produktionsplanung.

Maximierung der Energieeffizienz

Die Induktionserwärmung ist ein äußerst effizienter Prozess, da die Wärme direkt im Metall selbst erzeugt wird. Es wird nur minimal Energie verschwendet, um die umgebende Kammer oder Atmosphäre zu erwärmen.

Diese direkte Heizmethode führt im Vergleich zu älteren Technologien zu einem deutlich geringeren Energieverbrauch pro geschmolzener Tonne Metall.

Optimierte Abläufe vor Ort

Die kompakte und in sich geschlossene Bauweise moderner Induktionsöfen ermöglicht deren Platzierung direkt auf der Produktionsfläche.

Dies eliminiert die Notwendigkeit, geschmolzenes Metall durch eine Anlage zu transportieren, verbessert die Sicherheit, reduziert Wärmeverluste und schafft ein effizienteres Betriebslayout.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, erfordert eine verantwortungsvolle Bewertung die Anerkennung der damit verbundenen Faktoren. Dies sind keine Schwächen, sondern Faktoren, die verwaltet werden müssen.

Hohe anfängliche Investitionskosten

Hochmoderne Induktionssysteme mit fortschrittlicher Automatisierung und Mehrfrequenzfunktionen stellen im Vergleich zu einfacheren Schmelzanlagen erhebliche anfängliche Investitionskosten dar.

Bedarf an spezialisierter Wartung

Die hochentwickelten Leistungselektroniken und Steuerungssysteme in modernen Öfen erfordern Techniker mit spezieller Schulung für Wartung und Fehlerbehebung, was ein anderes Qualifikationsprofil sein kann als das, was für traditionelle Öfen erforderlich ist.

Empfindlichkeit gegenüber der Qualität des Einsatzmaterials

Das Induktionsschmelzen arbeitet optimal mit sauberem, korrekt dimensioniertem und chemisch bekanntem Einsatzmaterial. Übermäßige Verschmutzung, Öl oder Feuchtigkeit auf Schrott kann die Effizienz und Sicherheit beeinträchtigen.

Für die Zukunft gebaut: Automatisierung und Haltbarkeit

Moderne Lösungen sind nicht nur für die heutigen Anforderungen konzipiert, sondern als Plattformen für zukünftiges Wachstum und Zuverlässigkeit.

Integration mit Industrie 4.0

Diese Systeme sind „zukunftssicher“ mit Automatisierungsfunktionen, die eine nahtlose Integration in anlagenweite Steuerungssysteme ermöglichen.

Dies ermöglicht Datenprotokollierung, Fernüberwachung, Prozessoptimierung und Roboterbeschickung und bringt Ihre Gießerei oder Anlage in Einklang mit den Prinzipien der Smart Manufacturing.

Zertifizierte Haltbarkeit und Zuverlässigkeit

Führende Hersteller fertigen Anlagen nach ISO 9001-zertifizierten Produktionsstandards. Diese Zertifizierung signalisiert ein Engagement für Qualitätskontrolle und Haltbarkeit und stellt sicher, dass der Ofen ein zuverlässiger, langfristiger Vermögenswert mit hoher Betriebszeit ist.

Die richtige Wahl für Ihr Ziel treffen

Die beste Induktionslösung hängt vollständig von Ihrem primären betrieblichen Treiber ab. Nutzen Sie Ihr Schlüsselziel, um Ihre Bewertung zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Geschwindigkeit liegt: Priorisieren Sie Systeme mit hoher Leistungsdichte und fortschrittlicher Automatisierung für einen schnellen, kontinuierlichen Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder Spezialmetallen liegt: Wählen Sie einen Ofen mit Mehrfrequenzsteuerung und bewährtem induktivem Rühren für überlegene metallurgische Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Betonen Sie die Energieeffizienzwerte des Systems und seine Fähigkeit zur direkten Integration in Ihr bestehendes Produktionslayout.

- Wenn Ihr Hauptaugenmerk auf der Zukunftssicherheit Ihrer Anlage liegt: Bestehen Sie auf Lösungen mit robusten Industrie 4.0-Integrationsfähigkeiten und einer nachgewiesenen Erfolgsbilanz in Bezug auf die Haltbarkeit.

Letztendlich ist die Investition in moderne Induktionstechnologie eine Entscheidung für einen präziseren, effizienteren und datengesteuerten Schmelzprozess.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Präzise Steuerung & Mehrfrequenz | Überlegene metallurgische Qualität, Legierungshomogenität und optimale Energieübertragung für jede Metallart. |

| Schnelle Heiz- & Abkühlzyklen | Erhöhter Durchsatz, kontinuierlicher Arbeitsablauf und agile Produktionsplanung. |

| Inhärentes elektromagnetisches Rühren | Gewährleistet gründliches Mischen der Legierungselemente, beseitigt Inkonsistenzen und verbessert die Materialintegrität. |

| Industrie 4.0-Integration | Datengesteuerte Fertigung, Fernüberwachung, Prozessoptimierung und zukunftssichere Automatisierung. |

| Hohe Energieeffizienz | Geringerer Energieverbrauch pro geschmolzener Tonne Metall, wodurch die Betriebskosten gesenkt werden. |

Bereit, Ihre Schmelzprozesse mit Präzision und Effizienz zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Induktionsschmelzlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie sich auf die Herstellung hochreiner Legierungen, die Maximierung des Durchsatzes oder die Integration mit Industrie 4.0 konzentrieren, unser Fachwissen stellt sicher, dass Sie überlegene metallurgische Qualität und betriebliche Effizienz erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere hochmodernen Induktionsschmelzanlagen Ihre Anlage zukunftssicher machen und Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle